2022/10/24

2774

一、 富氧侧吹熔炼概述

由于环境保护的要求日益严格,在我国,湿法练锌过程中产生的酸浸渣、铅渣、铅银渣、黄钾铁矾渣、针铁矿渣等渣都被认定为危险固废,不能堆存,也不能直接填埋。我国是世界第一电锌冶炼大国,每年的锌浸出渣产量有4000~5000kt。这些渣料中含有锌、铅、铜、银、铟等有价金属,具有很高的资源价值和经济价值,必须经过冶炼回收其中的有价金属。

目前我国锌浸出渣料一般采用回转窑进行挥发处理,用焦粒或煤作为燃料和还原剂。但是由于回转窑存在能耗高、烟气量大、金属回收不完全和低浓度SO2处理成本高等问题,开发一种新的锌渣处理工艺是非常必要的。

二、 侧吹炉处理锌渣试验研究

主要研究内容

1. 锌渣中硫酸盐分解的技术条件

2. 研究有价金属在熔炼过程的走向

3. 确定工艺过程的设计参数

4. 研究最佳炉型结构及技术参数

预期技术目标

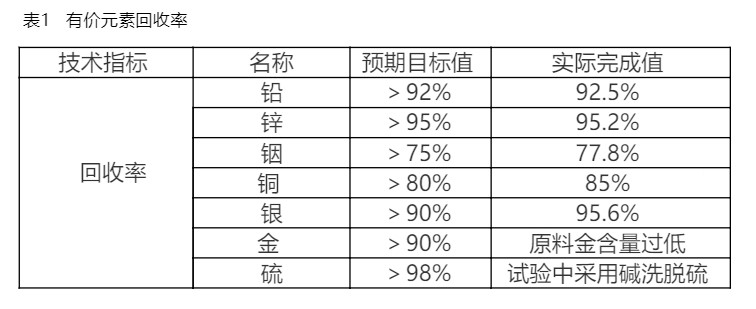

金属回收率:铅>92%,锌>95%,铜>80%,铟>75%,金>95%,银>95%

能耗降低30%以上,提高烟气SO2浓度,以利于回收利用。

试验装置

本次试验的试验装置是用一台面积3.6m2双区侧吹炉,两个区域分别为熔炼区和烟化区,面积分别为2.16m2和1.44m2。分别设有加料口和排烟系统。

技术条件

1、浸出渣(水分≤15%)2~3t/h;

2、铅渣(水分≤8%)1~1.5t/h;

3、粗煤(粒度≤30mm,含碳量≥65%)700kg/h;

4、细煤(粒度≤5~15mm,含碳量≥60%)300kg/h;

5、氧气(O2≥93%)1500m3/h;

6、炉体水套冷却水300m3/h;

7、水冷烟道冷却水 200m3/h;

8、还原熔炼区温度1200~1250℃;

9、烟化区温度1300~1350℃;

10、炉内负压50~100Pa。

试验情况

从2014年6月12日开始烘炉到2015年11月6日,历时17个月,一共进行6次试验。

最初的试验方案是希望形成一个金属相,特别希望得到一个粗铅相用来捕集炉料中的金、银和铜。前三次试验,在浸出渣中加入部分高铅渣,用来增加炉料中铅的含量。第四次试验总结前三次试验的基础上,改变思路,调整了试验方案,将炉内造粗铅相改为造冰铜相。因为根据渣型要求,需要配入一定量SiO2和CaO,在原料中加入少量含铜原矿,其中含SiO2很高,将原料含铜配到3%左右,在炉内形成冰铜相,金、银、富集于冰铜。

试验结果

通过试验可以得出如下结论:

(1)用侧吹炉处理锌浸出渣在技术上是可行的,各项指标基本上达到预期的目标。

(2)对于含铅或含铜较高的渣料,可以形成金属相,有利于捕集金、银、铜等金属。

(3)用侧吹炉处理锌浸出渣,金、银、铜的回收率远远高于传统处理工艺,可以取得更好的经济效益。

(4)用侧吹炉处理锌浸出渣更加有利于环境保护,采用高浓度氧气技术,大幅度减少了烟气量,提高了SO2浓度,有利于采用两转两吸工艺制酸,回收其中SO2,减少烟气污染。

(5)用侧吹炉处理锌浸出渣的机械化和自动化水平高于传统处理工艺。

北大先锋作为变压吸附制氧行业的领军企业,为国内外有色冶炼企业的富氧侧吹炉配套了近30套VPSA制氧装置,业绩遥遥领先。

在同类侧吹炉烟气处理方面,可以利用北大先锋有机胺脱硫技术,处理SO2含量在500ppm~5%范围内的烟气,实现烟气中SO2的超低排放。原理是利用胺基的碱性与烟气中的SO2进行反应,从而高效稳定的吸收烟气中的SO2,而该胺基碱性较弱,与SO2反应形成的化学作用并不稳定,升温加热后可以将SO2释放获得纯净的SO2气体,并将SO2进行加工处理制备液体SO2或硫酸等产品,实现了污染物的资源化利用。