2024/07/26

1359

富氧燃烧技术指利用比空气中含氧浓度高的富氧空气或气体进行燃烧的技术,该技术起源于美国,我国20世纪80年代开始在冶金行业使用,目前在冶金、玻璃等行业逐步成熟。我国水泥工业富氧燃烧在20世纪90年代开始探索,但发展较为缓慢,随着水泥工业对节能减排的重视程度逐步提升,使用燃料的品质逐步下降,劣质燃料、替代燃料逐渐在水泥工业上使用,富氧燃烧又引起水泥工业的重视。

水泥工业熟料烧成系统的燃料燃烧主要发生于两大热工设备——回转窑与分解炉,尤其是回转窑内燃烧,燃烧速率、火焰温度、火焰形状、辐射等燃烧性能均对水泥熟料煅烧起着重要作用。回转窑内富氧气氛可明显改善回转窑内燃料燃烧性能,对提升火焰品质、改善劣质燃烧与替代燃料燃烧性能有明显的正向作用,因此富氧燃烧又被称为“资源创造性技术”。另外,空气中含量较多的氮气不能助燃,还减小了氧气与燃料的接触面积,影响燃料的高效燃烧、燃尽,高温环境下还生成污染物NOx,富氧燃烧可以明显减小氮气的负面影响,无论是回转窑,还是分解炉,提高氧气含量进行富氧燃烧,可降低燃烧后烟气量,对提高燃烧性能、降低氮氧化物均有益处。

根据分解炉与回转窑的关联布置方式,分解炉有在线分解炉、离线分解炉两种形式,在线分解炉主要特征为回转窑产生的烟气进入分解炉(窑炉串联的形式),离线分解炉主要特征为回转窑产生的烟气不进入分解炉(窑气、炉气并联的形式);根据分解炉与回转窑的功能特点,富氧燃烧方式主要有回转窑内富氧燃烧、分解炉内富氧燃烧、整个烧成系统富氧燃烧以及对应的带烟气循环富集二氧化碳的富氧燃烧方式;根据是否带循环烟气,富氧燃烧分为两大类:无循环烟气的富氧燃烧与带循环烟气的富氧燃烧,详细阐述如下。

1 无烟气循环的富氧燃烧

在空气或加热空气作为燃烧气体的基础上,通过增加富氧来提高燃烧空气中的氧气浓度,来实现燃料的富氧燃烧。

1.1 回转窑内富氧燃烧

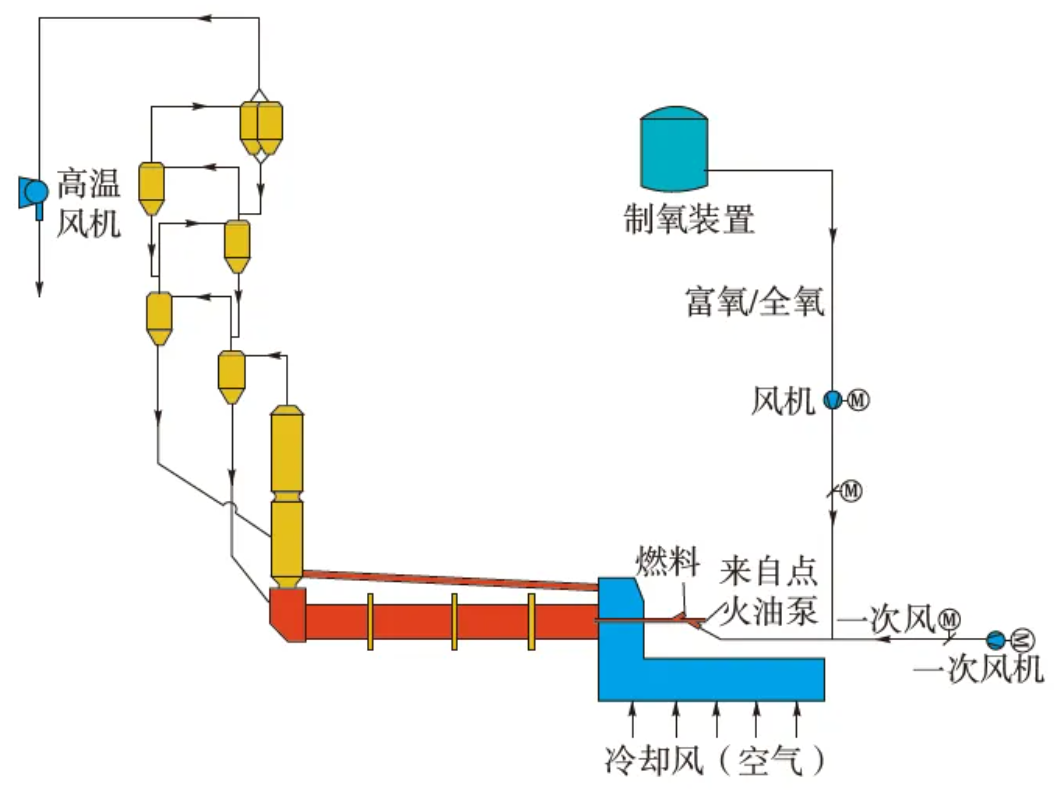

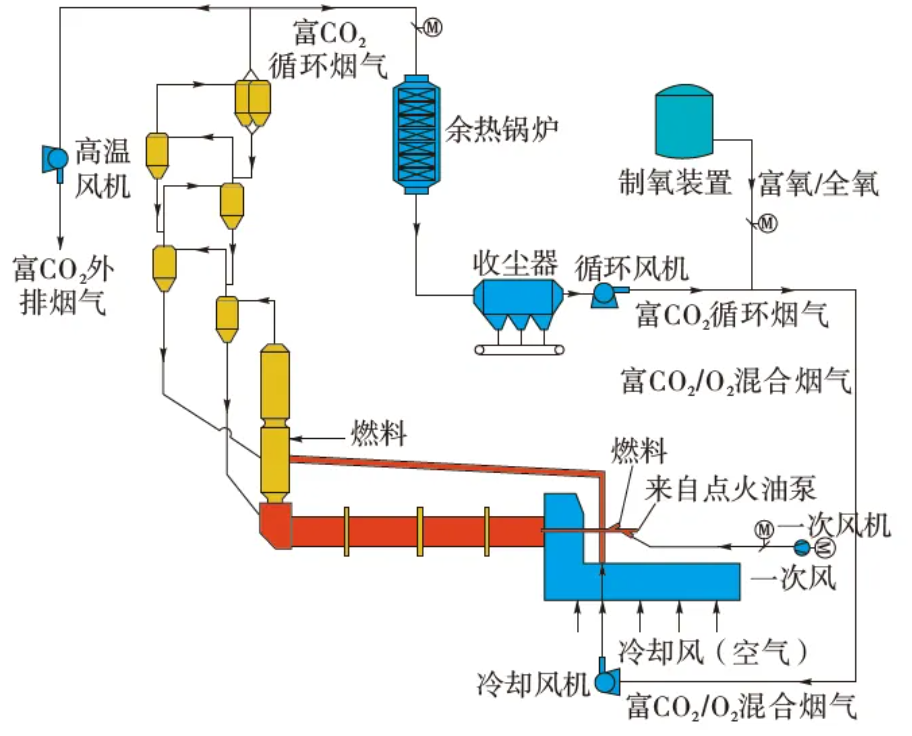

为区别整个烧成系统与单独分解炉内富氧燃烧,回转窑内富氧燃烧指在回转窑内实行燃料富氧燃烧、而分解炉不实行富氧燃烧的方式。具体实现方式:制备氧含量高于21%的富氧空气,通入回转窑内进行窑内富氧燃烧,入窑方式有两种:富氧气体可与一次风(如图1所示)一起通过窑头燃烧器进入窑内,通过改善燃烧器的燃烧性能,提高燃烧集中度与火焰强度;也可将富氧气体单独由富氧通道送入回转窑内,或作为冷却风通过冷却机、小窑头罩,作为富氧二次风(三次风不从窑头罩取风,而是单独从小窑头罩后的冷却机壳体取风)进入回转窑,进行回转窑内燃料富氧燃烧,来改善燃料燃烧性能。无论是离线分解炉还是在线分解炉,本文所指的回转窑内(单独)富氧燃烧,分解炉内均不实行富氧燃烧,尽管在线分解炉内会受到窑内烟气的影响,但回转窑富氧燃烧产生的烟气中的氧气含量已经很低(氧气含量一般控制在0.5%~3%,可通过过剩空气系数控制烟气中含氧比例),对分解炉内的气氛尤其是氧含量影响不会太大,分解炉内非富氧燃烧所需氧气主要来自烧成系统的三次风(也可以说是来自冷却机的热空气)。另外,无循环烟气的回转窑富氧燃烧,氧气浓度提升过高,会存在火焰温度过高、爆燃等燃烧安全隐患,难以实现稳定的较高氧气浓度的富氧或全氧燃烧,因此氧气浓度提高会受到一定的限制。

图1 富氧/全氧通过一次风进入回转窑流程

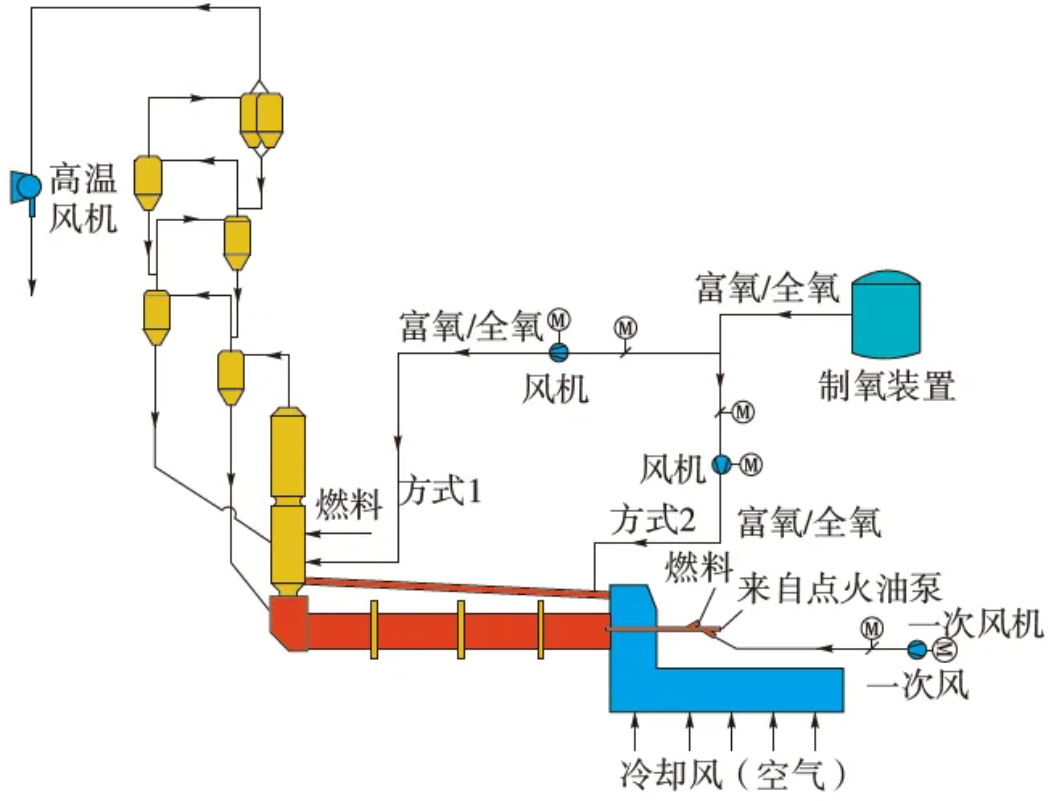

1.2 分解炉内富氧燃烧

为区别整个烧成系统富氧燃烧,在分解炉内富氧燃烧指分解炉内实行燃料富氧燃烧、而回转窑内不实行富氧燃烧。具体实现方式:制备氧含量高于21%的富氧气体,通入三次风管,与三次风一起组成富氧热气体送入分解炉,如图2所示的方式2,以供分解炉燃料燃烧用,实现分解炉内富氧燃烧;或单独用管道将制备的富氧气体通入分解炉内,如图2所示的方式1,使得分解炉内燃料燃烧前氧气浓度增加,在分解炉内燃料燃烧前形成富氧气氛,进行分解炉内富氧燃烧。

图2 富氧/全氧入三次风管或分解炉流程

若分解炉为离线分解炉,进行分解炉内富氧燃烧不受回转窑内烟气成分的影响;若分解炉为在线分解炉,分解炉内富氧燃烧会受到回转窑烟气成分的影响,尤其是二氧化碳含量的影响。二氧化碳对分解炉内生料分解与燃料燃烧具有一定的负面作用,由于二氧化碳体积百分数较小(窑内烟气与三次风混合后的燃前烟气中,二氧化碳体积百分比一般在7%以下),低于7%的二氧化碳体积比所产生的负面影响有限,而分解炉内采用富氧燃烧又改善了燃料燃烧,可以通过富氧来弥补二氧化碳的负面影响。

分解炉内进行富氧燃烧时对火焰要求没有窑头燃烧器高,且能够通过富氧程度来弥补稍高浓度二氧化碳对燃料燃烧的负面影响,当氧气浓度提高后,烟气中的二氧化碳浓度会提高,一定程度上影响生料分解,因此分解炉富氧燃烧面对的主要难点是高浓度二氧化碳环境下生料的分解。

1.3 整个烧成系统富氧燃烧

整个烧成系统富氧燃烧指回转窑、分解炉均通入富氧气体,来提升燃料燃前燃烧气体的氧气体积百分比。具体实现方式:将制备的富氧气体通过冷却机风机引入冷却机,与熟料换热后以富氧高温二次风、富氧高温三次风的方式分别进入回转窑与分解炉;也可通过单独通道(含一次风通道)将富氧通入回转窑与分解炉(或三次风管),实现回转窑、分解炉内燃料的富氧燃烧。

无论是离线分解炉,还是在线分解炉,整个烧成系统富氧燃烧可实现分解炉与回转窑在高浓度氧气下的燃料燃烧,对燃料燃烧与烟气量降低均是正向影响,由于氧气浓度的提升,降低了烟气中的氮气比例,可一定程度上提高最终烟气中的二氧化碳体积百分比。

2 带烟气循环的富氧燃烧

由于富氧燃烧会带来烟气量的降低,燃前气体氧气含量越高,产生的烟气量越低,预热预分解系统的料气比越大,当烟气量不能满足分解炉、预热器带料能力时,需要额外引进外界气体来补充烟气量。将窑尾烟气循环至烧成系统是可行的技术路线,在保证燃料燃烧用氧气量的前提下,通过窑尾烟气循环来提高系统内烟气量(主要提高二氧化碳等非燃烧气体量),来降低系统内的料气比,以满足气体携带物料的能力。烟气循环利用一定程度上提高了系统气体中的二氧化碳浓度,由于二氧化碳属于灭火惰性气体,且对烧成系统的生料分解与燃料燃烧具有负面的影响,是水泥工业需要引起重视的问题。

水泥工业带烟气循环的富氧燃烧工艺优势为大幅提升二氧化碳浓度,降低空气用量,最大限度地降低了氮气的含量,且可以通过烟气循环量来调节分解炉、预热器系统的料气比,以适应烟气的带料能力;劣势为燃料燃烧前的气体成分中二氧化碳含量较大,一定程度上影响燃料燃烧与生料分解。

带循环烟气的富氧燃烧可分为三种形式,详细阐述如下。

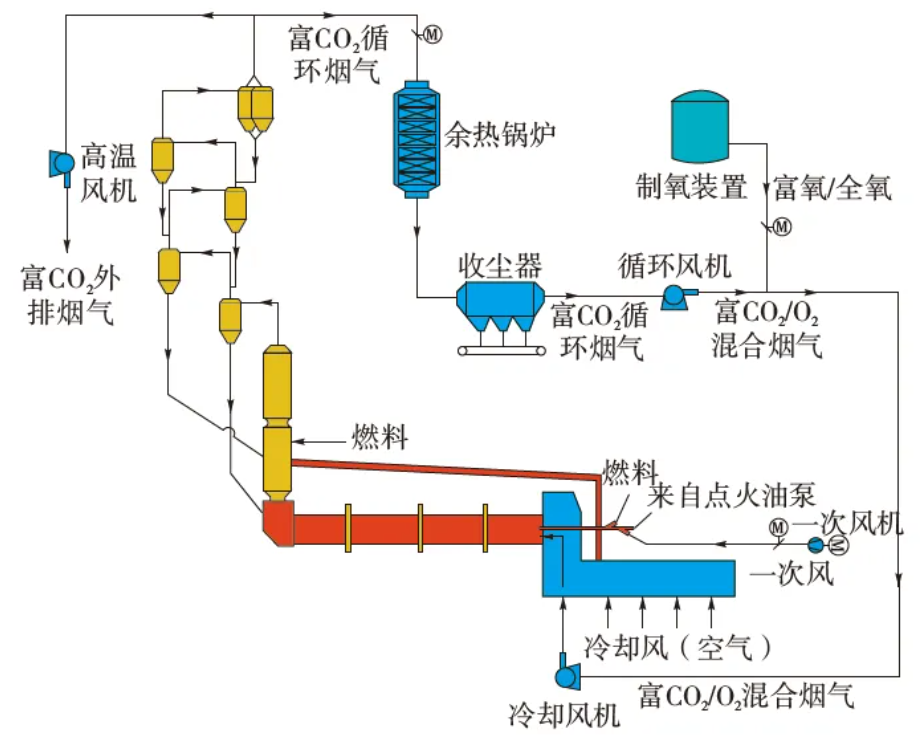

2.1 带循环烟气的回转窑内富氧燃烧

窑尾烟气单独循环至回转窑,该部分烟气温度比常规新型干法水泥生产线的二次风温低,需要预热后再进入回转窑,根据水泥烧成工艺的特点,该部分循环烟气通过与熟料换热实现预热,是较为合适的技术方案。为实现回转窑内富氧燃烧而分解炉不富氧燃烧,烧成窑头需设计为小窑头罩,循环烟气与制备的富氧或全氧进行混合后(氧气量满足回转窑内燃料燃烧用,通过循环烟气与富氧或全氧比例的调节,实现入回转窑的气体富含氧气与二氧化碳,且满足熟料冷却与新型干法关键热工装备风速的要求),进入熟料冷却机的前端,与熟料进行换热,将汇合烟气加热至1100 ℃以上(将这部分通过熟料预热的混合气体称为“窑头富氧燃烧二次风”),再通过小窑头罩进入回转窑,在回转窑内实现带循环烟气的富氧燃烧,工艺流程如图3。

图3 富CO2/O2混合烟气通过冷却机入窑流程

带循环烟气的回转窑富氧燃烧与不带循环烟气的回转窑富氧燃烧相比,最大的区别是入回转窑的热气体含有较高浓度的二氧化碳(燃料燃前、燃后均较常规生产线高),高浓度的二氧化碳环境对回转窑内燃料的燃烧速率、火焰温度与集中度等有着负面影响,甚至会影响熟料煅烧,需要通过富氧与二氧化碳耦合作用以及专用燃烧器的开发来调节燃料燃烧性能,这是未来研究攻关带循环烟气的回转窑内富氧燃烧的重点内容之一。

单独回转窑内实现带烟气循环的富氧燃烧,可以在窑尾形成高浓度的二氧化碳,若这部分含有高浓度二氧化碳的烟气进入分解炉,而分解炉内采用空气燃烧,由于分解炉内产生的烟气量比回转窑内大,最终烟气中二氧化碳浓度并不太高。如回转窑内二氧化碳体积比从常规约15%提升至50%,考虑一定的富氧与富二氧化碳形成的混合烟气作为入窑燃前气体,风量按0.3 Nm3/kg.cl估算,最终窑尾烟气按照1.2 Nm3/kg.cl计算,最终窑尾烟气中二氧化碳体积比只有40%左右,常规空气燃烧生产线最终窑尾烟气中二氧化碳浓度约30%,也就提高10%左右。若分解炉为离线分解炉,预热器为双系列预热器,回转窑的烟气直接进入一列预热器(一般称为窑列预热器),分解炉的烟气进入另一列预热器(一般称为炉列预热器),窑列预热器则可以形成高浓度二氧化碳烟气,但存在一个问题:分解炉内燃料量比例较大且碳酸盐在炉内分解,理论上烟气量比窑列大,会导致两列预热器烟气量存在差别,给预热器的开发与操作带来一定的难度。

2.2 带循环烟气的分解炉内富氧燃烧

窑尾烟气单独循环至分解炉,分解炉内燃料燃前的气体为富氧、富二氧化碳气体,循环烟气与富氧或全氧汇合进入分解炉而不进入回转窑,有两种方式实现:第一种方式,将循环烟气与富氧或全氧混合后通入三次风管,由三次风管送往分解炉,可在分解炉内实现带循环烟气的富氧燃烧,工艺流程如图4所示;第二种方式,将循环烟气与富氧或全氧混合后通入熟料冷却机,与熟料换热后形成高温的富含氧气与二氧化碳的混合气体,通过冷却机单独取风口与三次风管送入分解炉,在分解炉内实现带循环烟气的富氧燃烧,工艺流程如图5所示,需要注意的是经过冷却机后入三次风管的气体成分会受到冷却机其他空气热风的影响。

图4 富CO2/O2混合烟气入三次风管流程

若分解炉为离线分解炉,回转窑烟气不进入分解炉,进行分解炉内富氧燃烧不受回转窑内烟气的影响,通过提高制备氧气的浓度与系统漏风控制,可以大幅提高离线分解炉中的二氧化碳浓度;若分解炉为在线分解炉,回转窑烟气进入分解炉,进行分解炉内富氧燃烧会受回转窑烟气的影响,且最后形成的烟气量较大,二氧化碳浓度的富集提高也受回转窑烟气成分的影响。单独在线分解炉富氧燃烧、回转窑不富氧燃烧,回转窑内形成的烟气含有较大比例的氮气,会降低最终出分解炉烟气中的二氧化碳浓度。从提高系统烟气中二氧化碳浓度的角度出发,为后续二氧化碳低能耗捕集、提纯提供技术支撑,采用离线分解炉较为合理,可以避开回转窑内烟气的影响。

图5 富CO2/O2混合烟气通过冷却机入三次风管流程

从二氧化碳捕集提纯的市场需求与捕集规模考虑,目前还难以将整条水泥生产线进行全部捕集。一条5000 t/d的水泥熟料生产线,窑尾烟气年排二氧化碳在100万吨以上(运转率按照80%~85%计算),目前市场规模很难将整条窑系统排出的二氧化碳进行捕集、提纯与利用,进行部分富集、捕集与提纯利用较为合理。根据二氧化碳富集与捕集利用规模,在原水泥窑生产线窑尾旁新建一套窑尾系统,自带的分解炉采用离线的形式,在新建的离线分解炉内实行自身系统的烟气循环与富氧或全氧燃烧,通过制氧浓度的提高与系统漏风的严格控制,实现烟气中二氧化碳的高浓度富集,为后续二氧化碳的低成本捕集、提纯、利用打下基础。

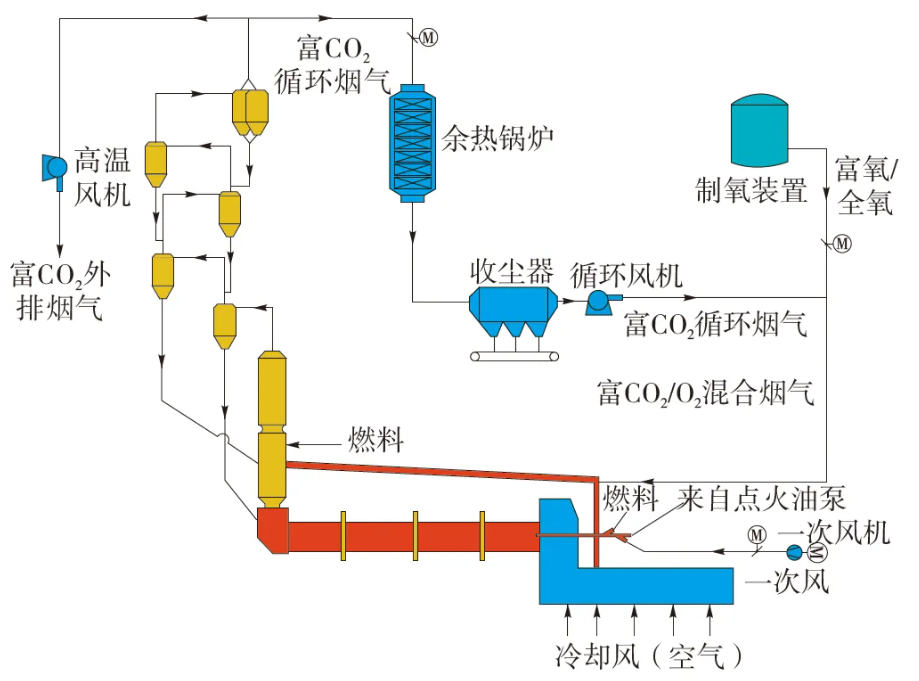

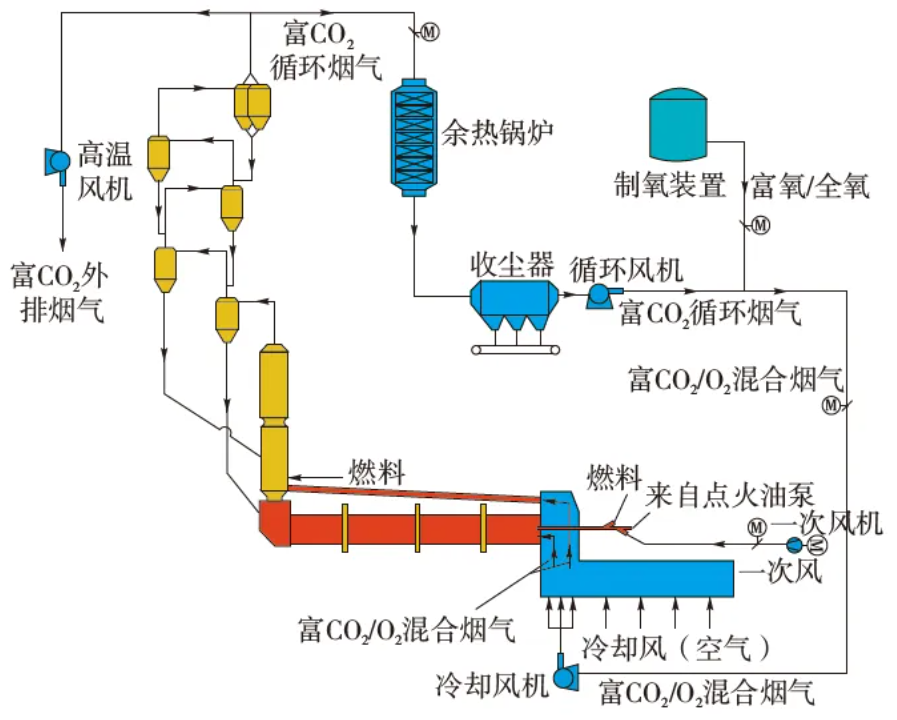

2.3 带循环烟气的整个烧成系统富氧燃烧

将整个烧成系统的部分窑尾烟气(称为循环烟气)与制备的氧气引入回转窑与分解炉,在回转窑与分解炉内燃料燃前均形成富氧、富二氧化碳气体,可实现带循环烟气的整个烧成系统富氧燃烧。由于窑尾循环烟气、制备的氧气温度远低于常规新型干法水泥生产线的二次风、三次风风温,为进一步提高循环烟气与制备氧气的温度,以降低整个烧成系统的热耗,根据水泥烧成系统的工艺特点,分别将循环烟气与制备氧气引入冷却机的固定端与活动床的前端,通过在冷却熟料过程中与熟料换热,形成温度较高的富氧、富二氧化碳气体,作为回转窑与分解炉的燃料燃前气体(称为“带循环烟气的富氧燃烧烧成系统的二次风与三次风”,燃前气体总的氧气量需满足燃料燃烧需求,通过循环烟气与制备高浓度氧气的比例调节,可以改变燃料燃前二氧化碳与氧气的体积百分比),入回转窑与分解炉的氧气量需要按照回转窑与分解炉燃料的比例进行分配设计;也可先将循环烟气与制备的氧气进行混合,形成富氧、富二氧化碳的混合气体,然后通入冷却机与熟料换热,形成高温混合气体,作为回转窑与分解炉内燃料的燃前供氧气体,其中氧气总含量同样需满足总燃料燃烧要求,入回转窑的氧气含量与入分解炉的氧气含量需分别满足回转窑与分解炉内燃料的燃烧要求,整个烧成系统富氧燃烧工艺流程如图6所示。

图6 整个烧成系统富氧燃烧流程

通过烟气循环与制备氧气的混合以及与熟料换热,形成高温富氧、富二氧化碳气体,来实现整个烧成系统的富氧燃烧,和整个烧成系统烟气中的二氧化碳富集与浓度提高,该技术方案可为后续整条水泥熟料生产线窑尾烟气的全部低成本捕集、提纯提供技术支撑,也为水泥熟料烧成系统的二氧化碳零排放提供了可能;通过烟气循环量的调节控制,可以使得回转窑、分解炉内的料气比与常规新型干法水泥熟料烧成系统相接近,尤其是可以更好地满足窑尾烟气的带料能力,降低系统塌料与带料难的风险。

3 水泥工业富氧燃烧的发展方向

水泥工业最早的富氧燃烧方案主要是从燃料高效燃尽、提高燃烧火焰集中度、提高水泥烧成系统产量与质量、改善难燃燃料与替代燃料的燃烧状态等角度进行设计,燃料燃前氧气浓度只是适当提高,并没有对烟气量、二氧化碳浓度改变太多,水泥烧成系统尤其是窑尾系统的料气比只是稍有提高,且还在正常料气比的波动范围内,水泥工业富氧燃烧得到的效果主要有:适当降低烧成系统热耗,提高系统熟料产量,改善难燃燃料的燃烧状态等。

随着全球对碳减排的迫切要求,以及“碳达峰、碳中和”目标的提出与各项碳减排政策的响应,水泥工业二氧化碳减排与捕集利用逐步提上日程,其中通过提高水泥工业烟气中二氧化碳浓度实现二氧化碳低成本捕集、提纯与利用,是一项可行的技术路线。将水泥工业富氧燃烧逐步提升至全氧燃烧(供氧燃烧气体中氧气比例一般在85%以上),最大程度地提高水泥工业烟气中的二氧化碳浓度,通过制备全氧甚至纯氧,结合窑尾烟气循环利用,可以最大限度地将系统中氮气(传统水泥工业的热空气燃烧会给水泥窑尾烟气带来比例较大的氮气含量)排除,再通过二氧化碳捕集、提纯可以获得高浓度的二氧化碳,制备成各种工业、农业、生活所需的二氧化碳产品。

通过烟气循环与氧气搭配,实现水泥工业富氧耦合燃烧与煅烧;水泥工业常规空气燃烧,烟气中主要成分主要为氮气、二氧化碳、水汽、剩余过剩氧气(体积含量从高到低列出)等,其中氮气、二氧化碳占比较大,想大幅提高二氧化碳浓度(≥70%),需要将氮气排除或不引入水泥烧成系统。由于水泥工业烟气量较大,将烟气中氮气采用燃后排除成本较高。将空气中氧氮分离,制备高浓度氧气,将制备的氧气通入水泥烧成系统,再将部分烟气循环至水泥烧成系统,形成富氧富二氧化碳的燃前烟气,以满足水泥工业生料预热预分解、熟料煅烧与冷却机换热等工艺要求,可以实现水泥工业中高浓度二氧化碳烟气的生成,烟气中二氧化碳浓度越高,后续捕集、提纯、利用等成本越低。

综上,水泥工业带烟气循环的富氧燃烧或全氧燃烧比较符合新型干法水泥的工艺特点,是未来水泥工业烧成系统新工艺流程再造的发展方向,也是水泥科技工作者在碳减排技术领域重点研究攻关的方向之一。由于燃前气体中二氧化碳浓度的提高,给燃料燃烧与生料分解带来困难,需要水泥科技人员去研究攻关、打破技术瓶颈,为水泥工业二氧化碳富集与捕集利用提供核心技术支撑,为水泥工业早日实现“碳达峰、碳中和”与低碳绿色发展做出贡献。

4 小结

根据新型干法水泥工艺的特点,水泥烧成系统富氧燃烧分为无循环烟气的富氧燃烧与带烟气循环的富氧燃烧,通过制备氧气在水泥烧成系统加入位置不同,可实现回转窑内富氧燃烧、分解炉内富氧燃烧与整个烧成系统富氧燃烧;根据新型干法水泥窑尾系统的工艺特点,结合水泥工业碳减排与低碳水泥发展的需要,带循环烟气的水泥烧成系统富氧燃烧或全氧燃烧新工艺,是未来水泥工业实现“碳达峰、碳中和”的重要研究与发展方向,需要水泥科技人员去攻关研究。