富氧燃烧是水泥行业国家重点节能低碳技术推广项目,富氧燃烧对改善水泥回转窑因协同处置废弃物可能产生的熟料产量无法提高、质量受到影响、单位熟料热耗增加等现象具有很好的应用效果。为进一步提升熟料生产节能减排效益,某水泥厂对一线2500t/d熟料生产线进行富氧燃烧技改,引入了“变压吸附制氧技术”,即利用锂基制氧吸附剂对空气中各组分选择性的不同,在压力差驱动下,使空气中的氧气分子被提取出来,获得氧气浓度和流量均十分稳定的富氧空气。富氧燃烧过程中因氧气含量增加,燃烧速度加快,燃烧过程得到强化,热辐射迅速增强,燃尽率和热效率得到提高。同时空气量及烟气量均显著减少,火焰温度、火焰黑度和辐射热均随着燃烧空气中氧气比例的增加而显著提高,以实现节能降耗减排、延长窑运行周期等目的,取得了满意的效果。

该公司一线熟料生产线设计产能2500t/d,实际产能2800t/d,主要生产低碱水泥,原料配料中黏土的碱含量比较高,原料配料中大部分黏土改用风化岩,风化岩配料的生料易烧性比较差,熟料f-CaO波动大,严重影响熟料质量。

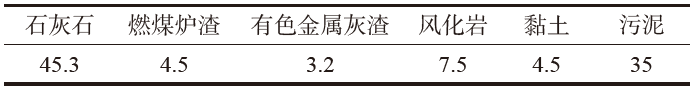

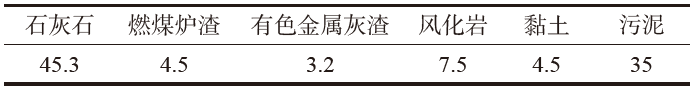

一线低碱生料配比见表1。熟料率值控制:KH=0.90,SM=2.60,IM=1.50。

表1 生产低碱水泥时生料配料%

主机设备配置:

回转窑:Φ4.0m×60m;燃烧器:皮拉德;篦冷机:第三代LY32216;预热器:单系列五级预热器和管道式分解炉。

此次改造工艺流程主要由两部分组成,第一部分是生成所需的富氧空气,第二部分是将合格的富氧空气输送到窑头和分解炉底部。

富氧系统刚开始调试使用时窑头和窑尾富氧用量比例为7∶3,运行压力23kPa,富氧总量2400Nm3/h,氧含量为31%(以上参数检测位置在磁悬浮离心式鼓风机出口)。使用富氧后窑头火焰亮度增加,火焰变短,窑皮由15m减少到14.5m,f-CaO合格率提高;但窑尾SNCR系统在控制同等NOx排放量时氨水耗用量增加150 L/h左右,经分析氨水多用应该和分解炉底部的四根富氧管道的使用有关,该四根富氧管道布置与前期为降低NOx排放而进行的分级燃烧改造工艺相违背,因此停止向窑尾输送富氧,在鼓风机压力允许的情况下加到窑头富氧输送管道,输送压力增加到36kPa,输送量达2000Nm3/h。停止向窑尾输送富氧后SNCR系统氨水使用量恢复到前期用量。

窑头使用富氧后,在窑产量增加12t/h情况下,煅烧的低碱熟料f-CaO稳定低于1.5%,综合煤耗减少5%。

经济效益测算:

参考2020年一线全年熟料产量888420t,熟料标煤耗104.3kg/t,煤粉热值5800×4.18kJ/kg,煤粉成本按750元/t,则每年可节约煤粉为:888420×104.3/1000×5.12%×7000/5800=5 726(t)

每年节煤效益为:5 726×750/10000=430(万元)

使用富氧燃烧后熟料增产12t/h,每年运行按310d,可多产熟料为:310×24×12=89280(t)

吨熟料增产节约成本按35元计算,则每年增产熟料效益为:89280×35/10000=312.5(万元)

综上所述,富氧燃烧技术在水泥行业具有较为广阔的应用前景,能够为企业带来可观的经济效益。通过实践证明,使用富氧空气替代窑头一次风和煤风引进分解炉的方案切实可行,可作为企业后期富氧燃烧技改尝试的方向。但由于不同水泥企业生产状况不同,在应用富氧燃烧技术时,需先对自身状况进行全面评估,制定合理的应用方案,才有助于实施富氧燃烧最佳工艺,达成显著效果。