2025/01/09

506

华北某铜冶炼公司在国内首家引进奥斯麦特顶吹铜冶炼技术,经过多年的消化、吸收和再创新,在国际上首家实现了浸没式富氧顶吹双炉炼铜技术的工业化生产。但随着铜冶炼技术进步,产能规模、技术装备、节能减排、经济效益等方面已不适应企业升级转型的发展要求,亟需进行技术升级改造。为满足国家《铜冶炼行业规范条件》对冶炼工艺、规模、环保、能耗和智能化的要求,同时提高多金属共伴生矿综合回收利用水平,经过对不同规模和工艺方案多次论证,充分吸取和借鉴国内外大型炼铜厂改扩建成功经验,最终确定采用国内自主知识产权的“富氧侧吹熔池熔炼+富氧顶吹连续吹炼”铜冶炼综合回收工艺,年处理铜精矿80万t。本文以该公司铜精矿综合回收项目为背景,重点介绍富氧侧吹铜冶炼工艺自控系统的设计与应用。

1 富氧侧吹铜冶炼工艺简介

侧吹炉炉型整体呈长方形,主要由基础、炉缸、炉身、炉顶、冰铜和炉渣排放口等部分组成。侧吹炉的炉缸、炉身、炉顶采用钢制外壳,其中炉缸、炉身四周均安装有铜水套,底部及内侧用优质镁铬耐火砖砌筑,炉顶内侧耐火材料为钢纤维耐火浇注料整体浇铸,炉缸两端分别是铜锍池和炉渣池并设有铜锍、炉渣排放口。

生产期间,按设定比例配合的铜精矿、吹炼渣、返料、烟尘、石英石、石灰石、块煤等的混合料,用移动胶带输送机及卸料器从炉顶部的3个加料口向炉内加料, 高浓度富氧空气从位于炉身下部的46个风口送入炉内。物料在炉内剧烈搅拌下进行紊流运动,发生强烈化学反应,完成造锍、造渣过程。从炉顶加入的二次风将反应后烟气中存在的单质硫、一氧化碳进行氧化燃烧,并回收部分热量。在重力作用下铜锍、炉渣混合熔融物澄清分离为炉渣层和铜锍层,铜锍从虹吸式排放口流出,经过流槽排放至顶吹炉进行吹炼; 炉渣通过渣口流到渣包,通过渣包车送往渣缓冷场。熔炼产生的高浓度SO2烟气经余热回收、除尘后进入制酸系统。

2富氧侧吹铜冶炼自控系统

富氧侧吹熔炼属于现代强化熔炼技术, 具有瞬时性、连续性等诸多特点。生产期间, 炉料、燃料、氧量、风量等参数均要求控制稳定且与上下游工序之间相互关联迅速反应。当前,铜冶炼生产过程中使用的DCS系统软硬件在控制精度、响应速度及控制方式上均能满足铜冶炼连续生产过程控制的需要。但铜冶炼高温、多相、连续反应、部分热态物料无法精准计量等特点所导致的生产工况波动大问题,传统控制方式无法避免。

本项目结合有色冶金行业特点,在采用常规DCS系统对整个熔炼生产过程控制的基础上,借鉴行业实践经验,引入侧吹炉先进控制系统(APC) 对侧吹炉生产过程进行指导和控制,很好地解决生产工况波动大问题。同时建立了完善的安全连锁系统,确保了生产过程安全可控。

2.1富氧侧吹熔炼自控系统

本项目DCS控制系统选用艾默生最新PlantWeb架构的Delta V过程控制系统。它是全球首个数字化、智能化的自动化控制系统,充分应用了计算机、网络、数字化通讯等最新技术,具备构建智能化工厂的能力。

PlantWeb工厂管控网由Delta V系统、AMS设备管理软件、支持 OPC技术和HART协议的智能仪表、白名单病毒防护系统等构成。Delta V系统负责过程控制; AMS设备管理软件负责现场智能仪表的管理; 高速离散总线Profibus-DP可以方便地对第三方成套设备运行参数进行采集; OPC服务器负责与第三方DCS系统及工厂网相连,将生产过程的实时数据上传到工厂网,从而形成工厂管控一体化的网络, 为工厂生产经营管理、优化分析, 实验室分析,工厂生产调度管理等建立最优化的解决方案。白名单病毒防护系统可以阻止“Zero-days”威胁、完成文件完整性检查、防止未经授权的更改等,确保Delta V系统安全运行。

本项目采用全局统一组态,分区管理的方式进行规划,分别在火法、制酸、湿法、渣选、公辅系统设立了冗余的Delta V系统及控制室,在生产指挥中心设置了全厂监控中心,系统之间用冗余光纤连接,通过OPC技术实现了与氧气站、水处理系统和利时系统、智能工厂管理网之间数据的互联互通。图1是全厂控制系统网络拓扑图。

图1 全厂控制系统网络拓扑图

2.2配料优化决策系统的设计

配料是铜冶炼生产非常重要的环节。入炉混合料各元素的成分比例,对系统产能、热平衡、铜锍品位、渣含铜、能耗等指标影响很大。本项目采用仓式配料法,侧吹炉系统共有13个料仓,包括8个铜精矿仓,1个渣精矿仓,1个吹炼渣仓,1个石英石仓,1个返料仓,1个熔炼辅料仓。

侧吹炉先进控制系统(APC) 中的配料优化决策系统包含原料选择、配料策略设定、配料方案优化输出对比、配料单管理、库存及物料信息查询6个子模块。其中配料策略设定模块用于设定配料方案计算的策略条件,通过输入混合物料小时总投料量、混合物料Cu/S范围、混合物料主元素范围、混合物料杂质范围、指定料仓下料量范围、策略选项,得出配料策略条件。

配料方案优化输出对比模块根据原料选择和配料策略设定条件,通过建立的配料优化模型、侧吹熔炼数模,综合考虑各批次在途原料和厂内精矿仓原料的成分、库存数量、入库时间等综合信息,并从智能工厂平台的LIMS系统直接读取对应批次的精矿成分及其他辅料信息。运用不同的先进控制策略( 杂质元素控制策略、Cu/S控制策略、主元素控制策略) ,优化输出多个配料方案并进行横向对比,推荐出加工成本最优、投入产出比最高、烟气系统波动合理的配料方案供冶金工程师进行配料决策。确认后的配料单可同时下发到DCS系统, 完成定量给料机给料设定及控制.

2.3冶炼过程控制系统的设计

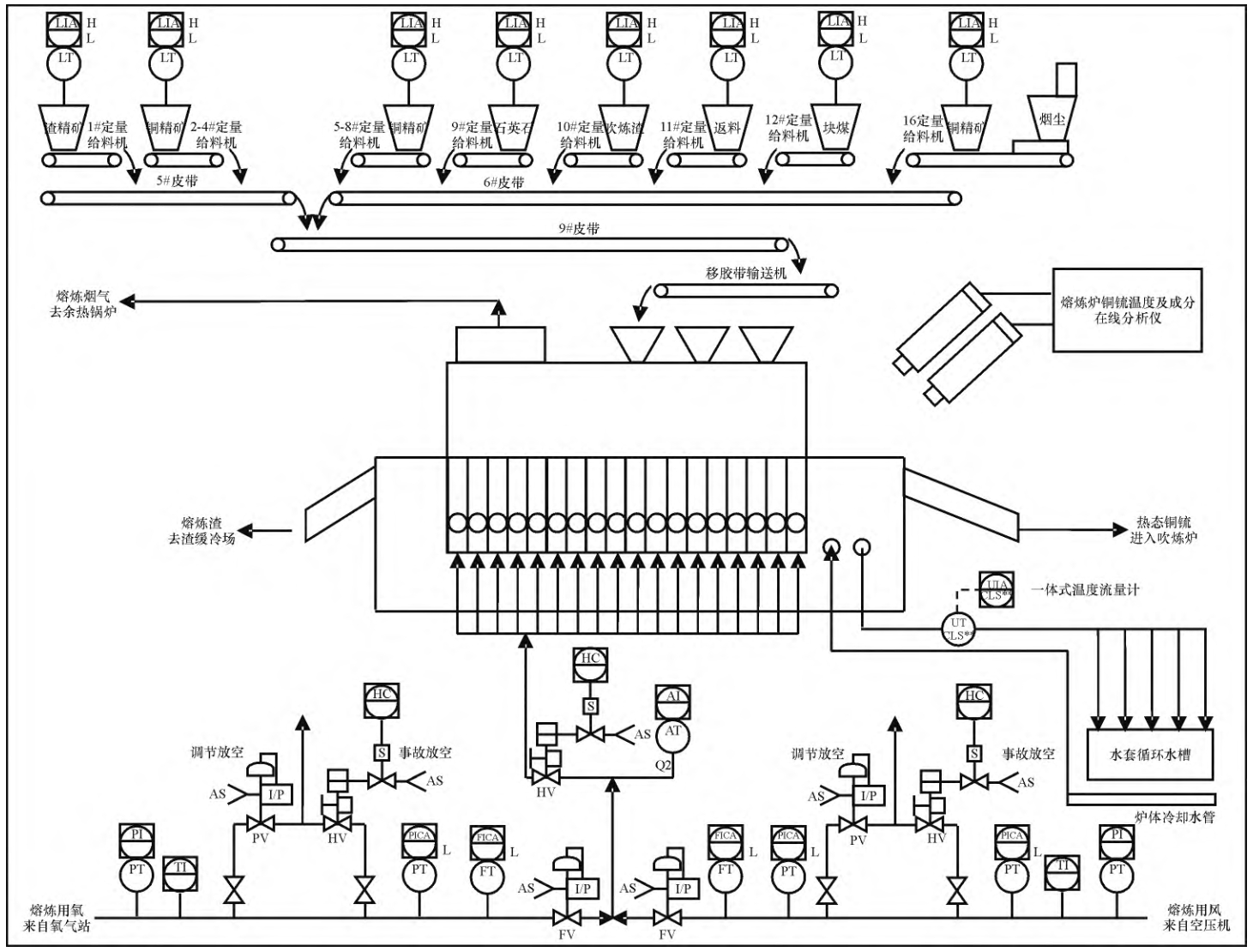

富氧侧吹铜冶炼过程中,一定浓度的富氧空气均匀、稳定的供给是保障工况稳定的重要因素之一。氧气、空气管路上均配置压力、流量测点及气动调节阀。在混合总管上设置温度、压力、氧气浓度分析,构成风氧比例调节PID 控制回路,保证进入炉内富氧空气的压力、氧气浓度正常。图 2 是侧吹炉过程检测及控制流程。

侧吹炉先进控制系统( APC) 中的侧吹熔炼模块, 正常模式下依靠内建的侧吹熔炼工艺数学模型和冶金热力学数据库, 根据给料量及成分、设定的铜锍品位、氧气浓度、炉渣温度、铁硅比等工艺控制目标, 在经过物料平衡计算、热量平衡计算、多相平衡计算的基础上, 计算出一次风量、氧料比、燃料补充量、熔剂量等操作参数,并与历史数据库比对后给出最佳推荐值。上述参数经冶金工程师确认后,下发到DCS系统执行。同时通过在线分析仪表对铜锍、炉渣的成分、温度实时跟踪检测。当铜锍品位、炉渣铁硅比、操作温度与目标控制值偏差较大时, 修正计算系统将自动进行反馈计算并给出修正后推荐的工艺氧气、石英石和燃料量参数,经冶金工程师确认后执行。从而保障侧吹熔炼炉的连续稳定生产,并为后续生产工艺的不断优化创造先决条件。

2.4富氧侧吹铜冶炼系统的启动及连锁设计

正常情况下,富氧侧吹铜冶炼系统的启动及停止需要与上下游工序配合,通过DCS系统顺序执行。冷炉启动时,首先启动辅助供风系统及环集烟气处理系统,通过天然气烧嘴对炉膛升温。当达到一定温度后,启动循环水冷却系统及余热锅炉系统,同时制酸转化系统升温。当炉膛温度达到进料条件且制酸系统设备启动后,烟气系统切换至生产线路,顺序开启加料机、上料皮带、定量给料机。上料系统正常后,逐步提高一次风量及氧浓度到正常工艺操作值。

图2 侧吹炉过程检测及控制流程

DCS控制设计了完备的异常工况紧急停车系统 相关连锁控制信号通过硬接线接入控制系统。当异常工况发生时,DCS系统会根据设定的连锁执行紧急停车指令。与侧吹炉有关的连锁主要包括以下内容: 正常生产时,当上下游工序的核心设备,如SO2风机、顶吹炉、高温风机、氧气站、冷却水停车时,侧吹炉系统声光报警给出提示信息,5s后自动启动侧吹炉紧急停车程序,切断天然气,切断氧气,关闭一次风快速切断阀,停止二次风机,停止定量给料机, 停止上料皮带,停止移动加料机指令,同时保安气罐阀打开50%,冷却水系统保持运行。

当自身周边设备或主要参数出现异常,如上料皮带异常停止、一次风、二次风异常、保安气罐压力小于1.0MPa、手动紧急停止等发生时,侧吹炉系统声光报警给出提示信息,启动侧吹炉紧急停车程序,同时将紧急停车信号推送至上下游工序。

3 结语

从生产稳定的角度来看,该系统的实施提高了工艺配料过程的精准度,实现冶炼过程的平稳连续,较好地提升侧吹炉生产作业率,减少大修和小修停炉时间,提高炉体的使用寿命。同时,侧吹炉的稳定控制对余热锅炉、电收尘和制酸系统等后续工段也有利,稳定的工况条件能够提高相关装置设备的使用寿命,总体上提高全厂作业率, 降低设备维护费用。

另外, APC系统的引入,可以对各种原料以及各种工况条件进行操作条件的模拟演算,并能通过内置的数据库查询和分析功能,为冶金工程师不断优化工艺创造具体条件。其自学习的功能,可以从不同工况下产生的大量生产数据中发掘出有价值的信息, 并通过机理及经验模型进行验证,最终成为冶炼生产过程稳定控制的技术支撑。

本文摘自《南方金属》2023年第4期