2024/11/20

240

一、前言

生态环境部等五部委于2019年联合印发《关于推进实施钢铁行业超低排放的意见》(以下简称《意见)(环大气〔2019〕35号),首次明确提出要“加强源头控制,高炉煤气、焦炉煤气应实施精脱硫”,同时对末端烟气SO2的排放也提出更严的标准:烧结机机头、球团焙烧烟气颗粒物、二氧化硫、氮氧化物排放浓度小时均值分别不高于10、35、50毫克/立方米。其他主要污染源颗粒物、二氧化硫、氮氧化物排放浓度小时均值原则上分别不高于10、50、200毫克/立方米。

高炉煤气由于气量大,厂区内一般设有多处用气点,包括热风炉、加热炉、烧结、发电等,如果采用传统末端脱二氧化硫的工艺进行处理,存在投资大、设备多、占地大等实际问题。如果将高炉煤气的脱硫处理设置在用气点之前,建设源头治理的精脱硫设备,则只需要一套脱硫装置,通过前端脱硫处理可较好解决该问题。

二、高炉煤气处理工艺

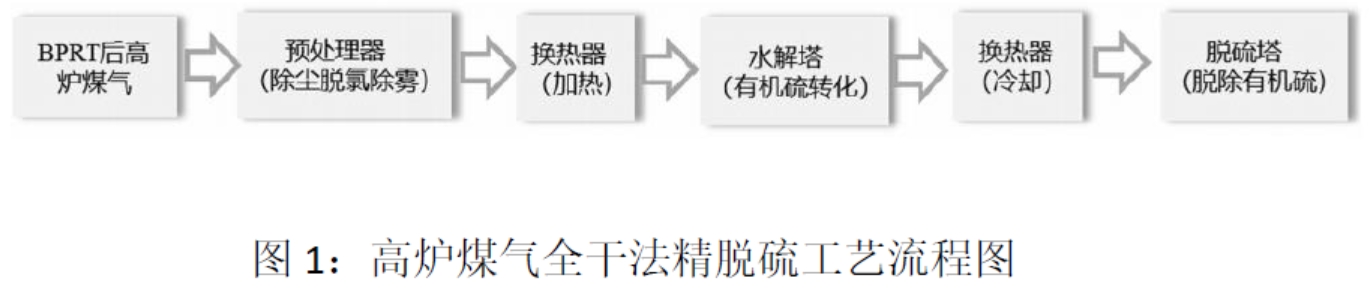

目前,国内钢铁企业积极响应超低排放指标。以唐银钢铁厂为例,厂内2座1500m³高炉已配置前端精脱硫设备,其采用北大先锋的“有机硫水解转化+无机硫催化吸附”全干法精脱硫技术,于2021年动工建设,2023年初正式开车投用。该组脱硫设备主要包括:煤气预处理系统、煤气加热系统、水解系统、煤气冷却系统、脱硫系统,工艺流程图如图1所示:

脱硫工艺中各环节的工作原理介绍如下:

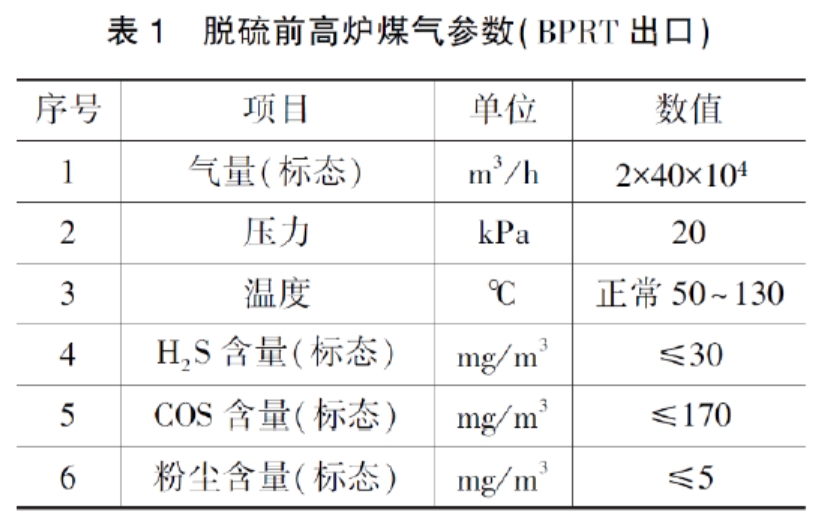

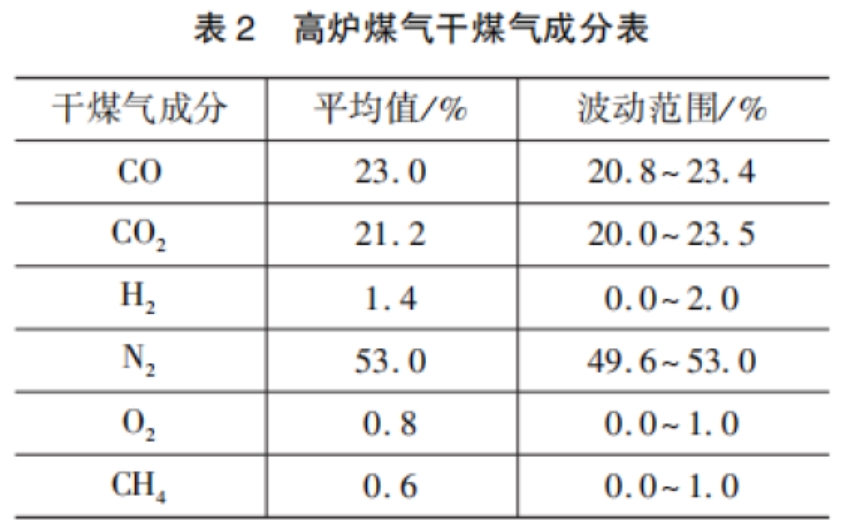

(1)煤气预处理:高炉煤气是由铁矿石、焦炭、煤粉等原料在高炉内经过复杂的化学反应产生的混合气体,煤气除CO、CO2、H2、N2、O2等成分外,还含有一定量的粉尘、Cl-、液态水及其他杂质,粉尘及液态水会使后端水解剂和脱硫剂堵塞,系统阻力上升,Cl-会使水解剂和脱硫剂失活,造成精脱硫系统频繁更换脱硫剂,影响高炉正常生产。因此,在煤气预处理步骤中,主要是将粉尘、Cl-、液态水等杂质去除,高炉煤气中各污染物以及主要成分参见表1和表2,从表1可知,高炉煤气中硫以H2S和COS形态存在,且以COS为主,所以前端脱硫工艺中,需要先通过水解剂将COS转换为H2S再脱除,水解剂的高效和稳定性,对于前端脱硫至关重要,北大先锋自研低温水解剂,保证了高效稳定的水解效果。

注:所有硫化物浓度的基准均为标态、干基,下同。

注:高炉煤气含水量和原料的含水率有关,其主要来源为焦炭、块矿、煤粉、鼓风中带入的水分。焦炭含水率与采用的焦炭来源(干熄焦或湿焦)与贮存方式有关,鼓风中含水与季节、当地气候条件相关,因此基本上不存在一个固定值。

(2)煤气加热系统:该脱硫工艺将煤气中的COS、CS2等有机硫通过水解剂转化成H2S,再经脱硫系统除去。低温水解剂的活性温度区间是60~100℃,BPRT出口煤气温度为30~60℃,因此在进入水解塔前,煤气温度必须升至60~100℃,在这个温度区间才能保证较高的COS转化率。

(3)水解系统:水解系统是整个工艺中的核心环节,其目的是将煤气中COS、CS2等有机硫经过水解后转化为H2S。这是因为煤气中的COS、CS2等有机硫较为稳定,很难与其他物质反应并被除去,因此必须通过吸附转化的方式将煤气中的COS、CS2先转化为H2S,完成这一关键步骤后,再进行H2S的脱除。

(4)煤气冷却系统:经水解塔转化后的煤气中含有大量的H2S,且温度为60℃~90℃,H2S由脱硫剂吸附后除去,但是高温不利于吸附反应的进行,因此必须先将煤气降温至一定温度后再吸附脱除。煤气冷却系统的功能就是将前端水解完的煤气降温至40~60℃,降温后的煤气进入脱硫塔内。

(5)脱硫系统:脱硫系统是整个系统的终端,煤气脱硫后是否达标取决于脱硫系统。脱硫系统采用固定床吸附工艺,固定床内装填吸附剂,经过前端各个系统处理后,煤气中含有大量的H2S,煤气中约95%的H2S最终被脱硫剂吸附除去。

三、高炉煤气脱硫效果

唐银钢铁厂2×1500m³高炉配置煤气精脱硫系统,自2023年1月1日投运以来运行平稳,脱硫系统将煤气中的总硫脱除至10mg/m³以内。经过系统处理后,煤气中的气态污染物被高效脱除,燃烧后烟气中SO2含量(标态)低于10mg/m³,远低于50mg/m³的超低排放规定,顺利达标。

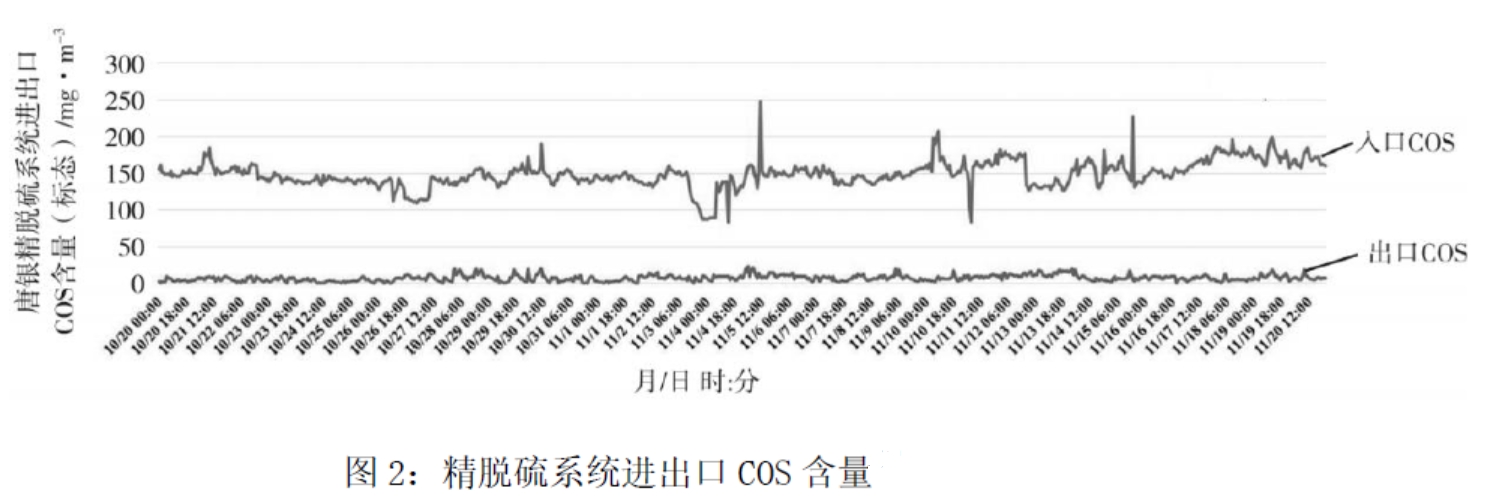

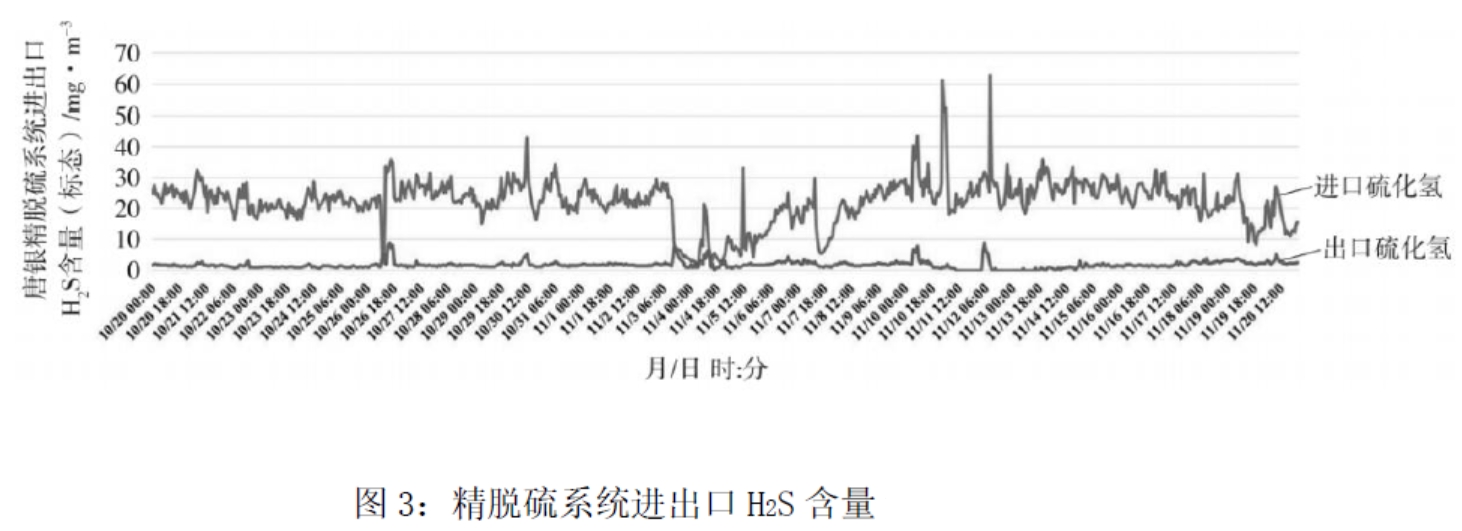

据监测点回传的数据显示,系统入口COS含量约150mg/m³,经处理后,出口COS含量在5mg/m³以下,脱除率达96.67%以上(如图2所示);系统入口H2S含量平均为30 mg/m³,经水解段由COS转化出的H2S约82mg/m³,因此脱硫段进口H2S约112 mg/m³,出口H2S含量降至2mg/m³以下,脱除率达98.21%以上(如图3所示),脱硫效果显著,且在入口硫含量波动较大时,脱硫效果也维持在稳定状态,几乎不受硫波动影响。

高炉煤气精脱硫装置对煤气中液态水、Cl-和粉尘含量有一定要求,使得对高炉的操作区间变窄,要求更严格。因此,高炉的运行应保持平稳,避免出现极端工况。此外,高炉作为钢铁厂的核心生产设备,其能否平稳运行,对后端设备会产生密切的影响。为保证脱硫效果达标,对高炉的生产操作需要同时为精脱硫系统平稳运行考虑。如果炉况运行长期不佳,将对精脱硫的稳定运行造成非常大的影响。高炉的总硫负荷越高,对精脱硫的压力越大,尤其是现代高炉为降低成本大量配加高硫焦后,会使脱硫剂寿命缩短,吨铁成本增加。

衡阳华菱钢管有限公司(以下简称“衡钢”)是具备年生产100万吨铁、120万吨钢、150万吨管的生产能力专业化无缝钢管生产企业。高炉气年产量约为21×108 m³,主要用于热风炉(约35%)、烧结炉(约2%)、与天然气混合用于轧钢加热炉(约38%)右。为了满足高热值燃料的需求,衡钢需外购天然气与高炉气掺烧以提高热值,供轧钢加热炉使用。这就造成了衡钢对高热值燃气大量需求与低热值煤气得不到有效利用的严重矛盾。将高炉煤气提纯得到高热值燃气,同时在前端将高炉煤气中的硫脱除,成为衡钢节能增效的明智选择。

2012年,北大先锋与华菱衡钢达成设计建设高炉煤气提纯CO装置的合作协议,该装置包括高炉煤气精脱硫和CO提纯两个工序,其中高炉煤气精脱硫工序采用北大先锋的“有机硫水解转化+无机硫催化吸附”全干法精脱硫技术,脱硫精度要求煤气中总硫含量小于0.1mg/Nm³, 装置投入使用已10多年时间,截止目前运行稳定,年均运行时间超过8000小时。

四、北大先锋高炉煤气前端脱硫的技术特点

1、技术可靠,运行成本低

北大先锋于2013年为湖南衡阳华菱钢管厂建设的世界首台套高炉煤气全干法精脱硫项目投入运行,率先应用了低温水解+化学固硫的工艺路线,截至目前已连续运行11年之久,二氧化硫脱除指标持续稳定控制在0.1ppm以下。该项目是行业内应用最早、运行时间最长的高炉煤气精脱硫装置。唐银精脱硫装置已稳定运行近两年,脱硫成本低于10元/吨铁。

2、自动化程度高

依托于水解、脱硫剂的高转化率,北大先锋将全系统设计成固定床模式,运行过程中无需人为干预,自行完成催化、转化、吸附反应,节省了人工成本的同时,还大幅度降低了因动设备故障、维修带来的不便,提高了系统稳定性。

3、稳定的抗波动能力

区别于传统的硫吸附+升温解吸的方式,唐银钢铁精脱硫项目使用的碳基脱硫剂可以催化H2S进行化学反应,生成硫单质固定在脱硫剂上,实现了装置内不可逆的“固硫”,因此应对硫浓度波动能力更强,也避免了因其他工况波动导致脱硫剂解吸,影响系统出口硫浓度的情况,保证了出口硫浓度的稳定。

4、水解剂更换可立即焕新系统

水解剂作为催化剂,从理论上来说不会被消耗,原本无需担心使用寿命的问题。但高炉煤气成分复杂,各种尘、盐、重金属等会将填料的微孔堵塞,造成水解、脱硫、吸附效率的下降,因此北大先锋选择了低温水解+高硫容碳基脱硫剂的工艺路线,按时更换水解、脱硫剂,换剂后将系统重置焕新,避免因堵塞影响系统运行的稳定性。

五、总结

通过对唐银钢铁公司以及衡阳华菱钢管有限公司高炉煤气提纯CO及前端脱硫运行状况分析可知,北大先锋高炉煤气前端精脱硫技术流程简单、水解转化率及脱硫效率高、工况适应性强、运行可靠性高、安全性好、运行成本低,能够很好保证排放指标达标,可解决钢铁企业燃烧高炉煤气超低排放技术难题。