2024/06/06

1620

摘 要 二十世纪六十年代,随着相比于传统深冷法空分制氧更加节能的变压吸附制氧技术的问世,其逐渐在众多领域得到广泛的应用,尤其在近三十年,在钢铁、有色金属冶炼、化工、环保、水泥、玻璃纤维等行业上得到迅速普及。2020年由北京北大先锋科技股份有限公司为山东某企业承建的ZO-2200/93变压吸附制氧装置,为国内首套用于全氧窑炉生产泡花碱的VPSA制氧装置,设备一次开车成功标志着变压吸附制氧技术在又一新领域得到应用。变压吸附制氧装置具有运行稳定可靠,启动时间短,负荷调节灵活,运行能耗低,自动化控制程度高,可实现无人值守等优点,取得了极高的社会效益与经济效益。本文将简要介绍其在泡花碱行业中的应用及发展前景。

关键词 变压吸附制氧 国内首套 全氧窑炉 泡花碱

1 变压吸附制氧技术

变压吸附制氧是利用空气中各组分在不同的压力下在吸附剂上的吸附能力不同,从而实现对空气中各种气体进行分离的一种非低温空气分离技术。始创于上世纪 60 年代初,近十几年来,变压吸附制氧法在我国发展迅速,因其与传统的深冷法相比,在中、小规模并且氧气纯度要求不高的场合具有优势而被迅速普及。

空气中的两个主要成分氮与氧均具有四极矩,但是氮为0.31Å,相比于氧的0.10Å要大许多,使得氮气与沸石分子筛表面的粒子作用力更强,因此其在分子筛表面的吸附能力强于氧气。与此同时随着压力的升高,氮吸附能力的增量要高于氧。因此,将空气经过加压通过装有分子筛吸附剂的固定床吸附器时,大量的氮气与少量氧气被分子筛吸附,剩下的氧气在气象中富集后流出吸附塔。当分子筛吸附氮气接近饱和时,停止通入空气并降低吸附塔内的压力,吸附的氮气从分子筛中解吸出来排出吸附塔,从而实现氧气与氮气的分离,同时吸附剂也得到再生以备进入下次循环。两台或更多的吸附塔轮流切换进行上述工作,便可连续生产氧气。

目前在生产规模相对较大的工业用氧场合中,真空变压吸附法,即VPSA(Vacuum Pressure Swing Adsorption)法制氧得到了广泛应用。VPSA 循环一般由吸附、顺向放压、抽空解吸、冲洗置换、均压升压等步骤组成,主要设备包括罗茨鼓风机、罗茨真空泵、吸附器、切换阀、仪控系统、电控系统、仪表空气系统等,其基本流程如下:

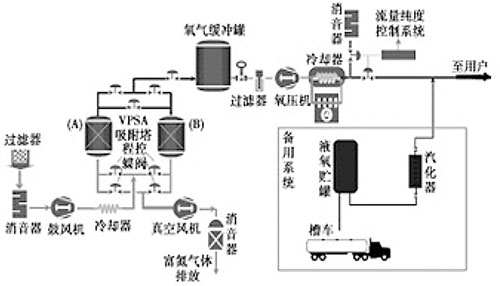

空气经进气过滤器除尘后,经由罗茨鼓风机,送入交替使用的分子筛吸附器,用以从空气中分离氧气。分子筛选择性的吸附氮气、水分、二氧化碳及碳氢化合物等杂质,而让氧气和氩气通过从而获得产品气体。当分子筛吸附一段时间后,其被所吸附的分子所饱和,此时通过切换程控蝶阀停止向吸附塔内进气,同时将罗茨真空泵对吸附塔抽气,降低吸附塔内压力,从而实现分子筛的再生。而从吸附器出口产生的产品气体贮存于氧气缓冲罐中,然后经氧气压缩机将其压缩至用户所需要的产品压力供至用户。其工艺流程图见图1所示。

图1 VPSA制氧工艺流程图

2 变压吸附制氧在泡花碱行业的应用

目前我国生产泡花碱行业中,主要的生产方法有两种:一种是固相法,即以纯碱作原料与石英砂在炉窑中高温熔融生成固体泡花碱;另一种是液相法,以液体烧碱为原料与石英砂在反应釜中升温加压反应生成液体泡花碱。由于液相法不能生产高模数的泡花碱品种,因而目前固相法工艺处于主导地位。

目前我国固相法工艺生产泡花碱以使用蓄热式全煤气马蹄焰池炉为主,随着2020年山东某企业的国内首套80m2全氧窑炉生产200t/d泡花碱的开车成功,标志着泡花碱生产开启了以天然气为燃料、以富氧助燃的新模式。

传统的马蹄焰池炉主要以煤气或天然气为燃料,燃料燃烧是由鼓入炉内空气中的氧气来进行,而空气中氧气含量仅为20.95%,其余部分主要为氮气,氮气无法助燃,如果只鼓入空气,则在炉型设计时须考虑燃烧时氮气膨胀所占用的空间;另外氮气随烟气带走大量加热至高温的能源,即增大了烟气的处理量,同时产生了更多的NOX污染物。此外,受世界性的能源紧缺、石化燃料价格不断上涨、国家环境保护政策标准越来越严格等诸多方面的影响,促使泡花碱生产工艺需不断改进,而以富氧代替空气进行熔炼的技术极大限度地解决了上述困难。富氧熔炼有助于提高炉内温度,增大设备处理能力,降低能耗,减少烟气量。而从经济性方面考量,采用富氧熔炼生产能力有所提高,相同规模窑炉增产30%;熔炼能耗下降,泡花碱吨耗天然气下降约30%;排烟量电耗下降,上述收益之和减去制氧站建设成本及运行维护成本即为富氧所带来的经济效益,从目前该企业实际运行情况来看,经济效益十分可观。因此,富氧熔炼相比于传统向炉内鼓入空气的工艺具有熔炼强度大、燃料消耗少、利于环保等优势,在泡花碱生产工业领域具有广泛的应用前景。

变压吸附制氧技术相比于传统的深冷法空分制氧技术,其优势在于流程简单,安全可靠,投资少,能耗低,运行成本低,自动化程度高等,劣势在于产品单一(没有氮气与氩气副产物),纯度不高(氧气浓度≤95%)。泡花碱生产行业中,基本无需氮气与氩气参与反应,并且通常需要24%~90%的富氧,这样的用氧需求非常符合变压吸附制氧技术的应用范围。仍以山东某企业为例,该厂采用全氧窑炉,年产约7.3万吨泡花碱,于2020年建设了一套由北京北大先锋科技股份有限公司设计的规模为2200Nm3/h、纯度93%的VPSA制氧装置,该装置建设周期短、占地小、投资成本低,现装置运行良好。

综上所述,变压吸附制氧技术的特点与全氧窑炉生产泡花碱工业中对于氧气的需求十分吻合。应用变压吸附制氧技术实现富氧助燃,替代传统的鼓入空气助燃,对于固相法生产泡花碱的企业而言,可大幅提升生产效率,创造显著的经济效益。

3 北京北大先锋科技股份有限公司变压吸附空分制氧设备的特点及优势:

北京北大先锋科技股份有限公司是北京大学直属的高新技术企业,专业从事变压吸附气体分离技术开发和成套设备设计制造。现有一个新技术研发中心、一个中试基地以及一个生产基地,具有完善的生产设施和产品质量检验保证体系。

公司以北京大学化学与分子工程学院、北京大学物理化学研究所、分子动态与稳态结构国家重点实验室的科研力量为基础,依靠强大的研发能力和技术力量,为用户提供了在性能和质量上可与进口产品相媲美、达到国际先进水平的优质产品。

北大先锋VPSA制氧设备特点及优势:

● 吸附剂是VPSA制氧装置的核心,其性能指标决定着装置可能达到的性能水平;本公司采用的是自主开发的拥有知识产权、生产达到国际最先进水平的新型高效空分制氧分子筛——PU-8,其氮气静态吸附容量高,是传统制氧分子筛的2~3倍,压碎强度≥10N,含水量≤1%,使用寿命长,可达15年。

● 国际先进的径向流吸附塔设计,充分保证了大型VPSA制氧装置吸附塔内气流分布均匀,线速稳定,分子筛利用率高等,为VPSA制氧装置大型化解决了一个关键技术难题。

● 氧气收率高,鼓风机、真空泵负荷小:

相比常规VPSA制氧设备,产品氧收率更高,使得需处理的空气量和需解吸的氮气量减少,相应鼓风机和真空泵的负荷变小。

● 能耗及运行费用低:

装置电耗处于国内领先水平,可大大节约运行费用。

4 结论

本文所述变压吸附制氧技术在固相法泡花碱中的实际工业应用,是泡花碱生产企业在蓄热式全煤气马蹄焰池炉全氧助燃的工艺优化成功案例,具有典型的示范意义和推广价值。变压吸附制氧技术具有工艺流程简单,运行稳定可靠,启动时间短,操作弹性大,土建占地少,能耗及维护费用低,自动化控制程度高,可实现无人值守等优点,在泡花碱生产行业中相比其他制氧工艺具有更加显著的技术优势,可有效降低生产成本,助力企业实现节能环保。