2024/11/15

300

根据生态环境部信息,我国碳排放主要集中在发电、钢铁、建材、有色、石化、化工、造纸和航空八个行业,碳排放占到了我国二氧化碳排放的75%左右。钢铁行业是仅次于发电的第二大碳排放行业,而且随着我国风、光、水等绿电的比例不断提高,发电行业的碳排放量将持续降低,相比之下钢铁行业的碳排放量占比将逐渐提升,因此钢铁行业的碳减排工作势在必行。2022年5月的《关于促进钢铁工业高质量发展的指导意见》提到“积极推进钢铁与建材、电力、化工、有色等产业耦合发展”,为钢铁行业的碳减排指明了方向,减碳工作要跨行业统筹考量。钢铁行业自身的流程优化和极致能效工作一直再进行,但鉴于废钢的产量和历史的沿革需要较长时间才能显现碳减排的成效,而钢铁煤气是钢铁生产流程的副产物,也是碳源的主要承载体,因此钢铁煤气的低碳利用将是钢铁行业实现“双碳目标”的有效途径,且对钢铁生产主流程影响最小,见效最快。

1 钢铁煤气的主要组分及利用现状

1.1 钢铁煤气的主要成分

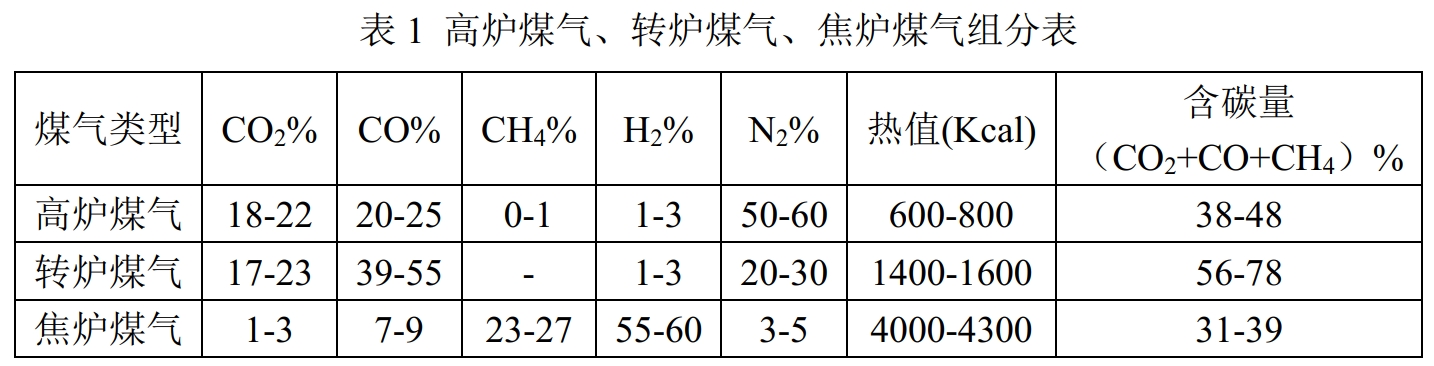

目前,我国钢铁焦化联合企业主要副产高炉煤气、转炉煤气和焦炉煤气。一般情况下,炼铁高炉吨铁煤气产量为1500-1900m³,炼钢转炉吨钢煤气产量为70-130m³,炼焦焦炉吨焦煤气产量为350-450m³。高炉煤气、转炉煤气、焦炉煤气的组分见表1。

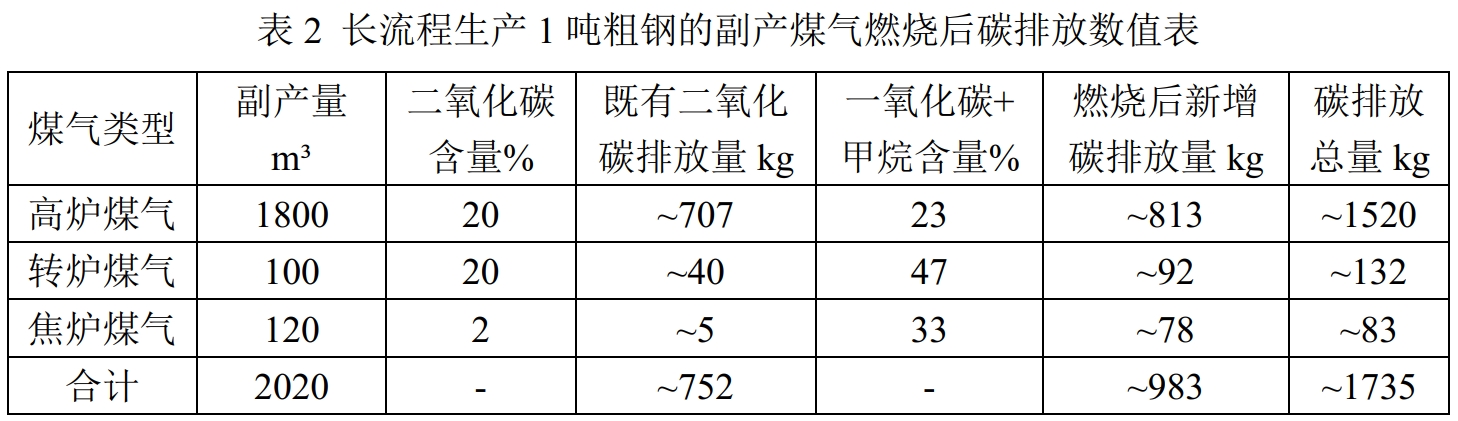

取钢铁煤气产量和含碳量的中间值,高炉炼铁的焦比按300kg计算,对应焦炉煤气产量为120m³,假设长流程生产1吨粗钢副产的钢铁煤气全部燃烧利用,产生的二氧化碳排放量见表2。

根据国家统计局数据,我国2023年粗钢产量为10.19亿吨,生铁产量8.71亿吨,推算高炉-转炉长流程占比>85%,由长流程工艺炼钢副产的煤气量约1.75万亿立方米/年,产生的碳排放量约15.02亿吨/年,其中由一氧化碳和甲烷燃烧产生的碳排放占比56.65%,约8.51亿吨/年。

1.2 钢铁煤气的利用现状

钢铁煤气的现有利用途径主要是燃烧利用,包括加热炉、发电。钢铁企业的燃烧发电机组根据投资和效率的不同,分为普通锅炉发电、CCPP发电(燃气蒸汽联合循环发电)、超高温超高压发电、亚临界超临界发电,我国钢铁企业煤气发电自给率在50%以上,基本属于发多少用多少。煤气里的可燃组分是一氧化碳、氢气和甲烷,火力发电使用煤炭的有效组分是碳,当煤气燃烧和煤燃烧时发生的化学发应是:

(1)CO(g)+0.5O2(g)=CO2(g) ∆H=-283 kj/mol

(2)H2(g)+0.5O2(g)=H2O(g) ∆H=-285 kj/mol H2O(g)=H2O(l) ∆H=40.7 kj/mol

(3)CH4(g)+2O2(g)=CO2(g)+H2O(g) ∆H=-890.3 kj/mol

(4)C(s)+O2(g)=CO2(g) ∆H=-393.5 kj/mol

从热值来看甲烷热值最高,但燃烧会产生二氧化碳;氢气燃烧只产生水,不产生碳排放,但是常温常压下水液化会吸热;一氧化碳不仅热值低,而且会产生二氧化碳排放,是三种煤气有效组分里燃烧利用性价比最低的;煤炭燃烧释放的热量仅次于甲烷,同时生成二氧化碳。同时,由于钢铁企业发电绝大多数使用的是高炉煤气,高炉煤气中的有效组分几乎全部为一氧化碳,因此高炉煤气发电利用从燃烧效率和产物上比较,并不是最优方案。

2 钢铁煤气的低碳利用途径

目前钢铁企业煤气基本用于发电,少部分用于生产甲醇,其他化工产品生产很少。国内钢铁企业、焦炭生产的煤气利用途径,发电占38%-42%,用作燃料(工业和民用)占36 %-40 %,生产甲醇占14%-16%,生产天然气(含LNG)和合成氨占6%-8%。之前提到钢铁煤气中的有用组分是一氧化碳、氢气和甲烷,一氧化碳和氢气除了具有热值可以燃烧外,还具备还原性可以还原氧化铁,同时也是碳一化工的基础原料,氢能是未来的一种新能源形式,而甲烷也是LNG生产的主要原料。一氧化碳和氢气可以用于高炉顶煤气循环,因为氧气高炉存在着“上冷下热”的问题,喷吹还原性气体能够为高炉上部提供需要的热量,同时提高炉腹煤气流量,有效解决氧气高炉的“上冷下热”。一氧化碳和氢气也可以用于化工合成可以将碳存储到化工产品中,从而达到降碳的目标;而LNG是附加值较高的稀缺能源。如果使用钢铁煤气的还原属性和化工属性,首要解决的是一氧化碳、氢气、甲烷的高纯度要求,就需要对钢铁煤气进行净化和提纯。

2.1 焦炉煤气的净化和提纯

我国独立焦化企业发展规模较大,且焦炉煤气做化产、LNG的案例也较多,例如内蒙古君正化工、陕西煤业化工等。主要使用到变压吸附(PSA)和冷箱装置,由于焦炉煤气中“氢多碳少”,同时氮气含量很低,因此提纯和净化难度小、工艺也较为成熟。焦炉煤气制甲醇工艺流程包括气柜缓冲、焦炉煤气压缩、精脱硫、转化、合成气压缩、低压甲醇合成、甲醇精馏及贮存、尾气处理等工序;焦炉煤气制LNG工艺流程分为压缩、脱油、精脱硫、合成、脱水、液化分离等,本文不再展开论述。

2.2 高炉煤气、转炉煤气的净化与提纯

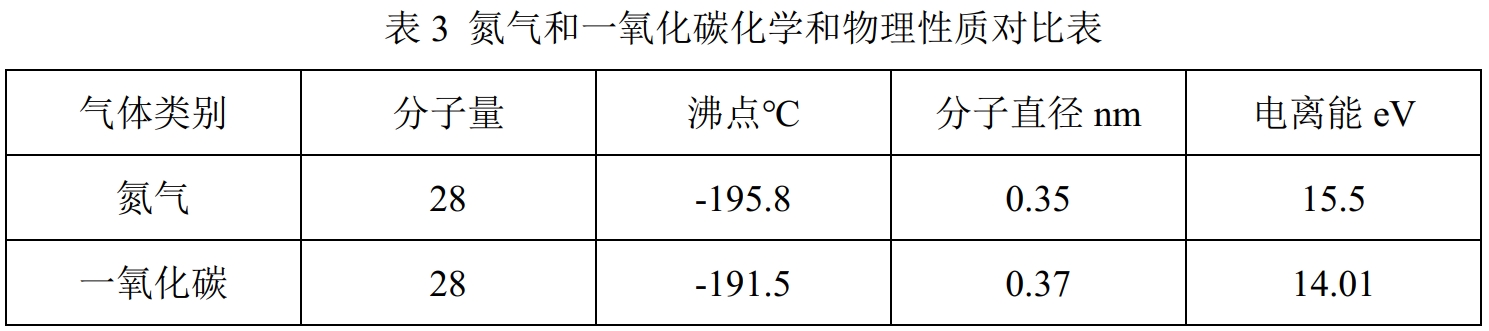

由于氢气和甲烷主要存在于焦炉煤气中,高炉煤气和转炉煤气有效组分只含有一氧化碳,同时二氧化碳、氮气以及杂质硫的含量较高,。如果使用高炉或转炉煤气作为碳一化工原料,需要将一氧化碳纯度提高到98.5%以上,因此需要脱除煤气中的杂质硫、二氧化碳和氮气。随着超低排放和碳捕集业务的展开,高炉煤气精脱硫技术已经逐步推广,同时脱除二氧化碳可选用变压吸附干法或者醇胺溶液湿法工艺,难度并不大,只是在成本和能耗上存在一些差别。相比脱除二氧化碳,高炉煤气、转炉煤气的脱除氮气难度更大,因为氮气和一氧化碳的化学和物理性质极其接近,传统的冷箱、变压吸附、膜方法很难将其分离,曾经一度将氮气和一氧化碳混合气体的低成本分离问题定为世界性难题。氮气和一氧化碳化学和物理性质如表3所示。

正因为高炉煤气、转炉煤气中的氮气存在,从技术可行性上阻碍了钢铁煤气低碳利用的发展,同时也是行业内探索全氧高炉的原因之一。但是现在这个技术瓶颈已经被北京北大先锋科技股份有限公司所攻破,其独有的“CO分离”技术,实现了氮气和CO的有效分离。能够从高炉煤气、转炉煤气中低成本分离一氧化碳,而且已有长周期运行的工业案例,比如湖南衡钢、石横特钢、晋南钢铁、台湾中钢等钢铁企业。从此,钢铁煤气做化工产品的净化提纯工艺路线已全部打通。

2.3 钢化联产工艺路线

借鉴石油化工和煤化工的生产经验,理论上讲从高炉煤气、转炉煤气中提纯一氧化碳,从焦炉煤气中提纯氢气,就可以合成甲酸、乙二醇等多种化工产品。钢化联产广义可理解为钢铁与化工耦合发展,主要表现为两个产业间的物质循环利用,其中石化企业将生产过程中的低热值合成气送钢铁企业置换出焦炉煤气、转炉煤气、高炉煤气用作原料气生产化工产品,同时钢铁配套的焦化厂副产的煤焦油、粗苯可送化工企业进行集中加工,产生规模效应,达到合理分工协作、发挥资源协同循环利用的效果。

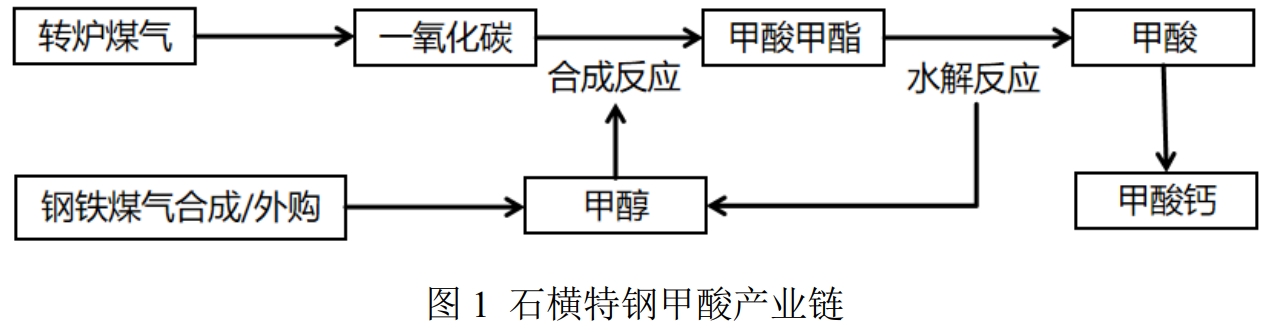

2.3.1石横特钢的甲酸产业链

山东石横特钢集团有限公司原来将转炉煤气用于燃烧发电,不仅效率低,且产生大量温室气体二氧化碳。在我国大力推进碳减排和钢铁去产能背景下,企业为了进一步降低碳排放并寻求新的利润增长点,决定成立山东阿斯德科技有限公司,以转炉煤气作为原料生产甲酸产品,再以甲酸为原料形成甲酸铵、甲酸钙、甲酸钾等系列下游化工产品,该钢化联产项目已稳定运行五年多,在国家没有征收碳税的情况下,每年给钢铁企业带来了较大的经济效益。

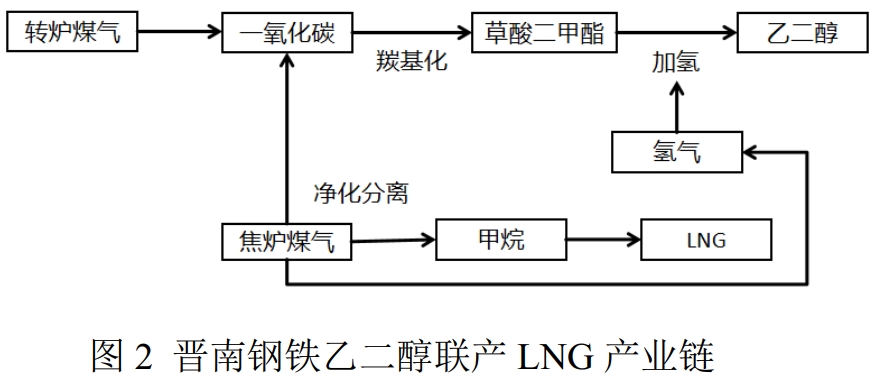

2.3.2 晋南钢铁的乙二醇联产LNG产业链

国内晋南钢铁集团有限公司采用转炉煤气、焦炉煤气为原料,经过分离提纯、合成、冷却等工序,生产乙二醇、LNG产品,实现了经济效益和社会效益的双丰收,为钢铁企业绿色发展提供了新途径。

3 关于钢铁煤气低碳利用与碳税的分析

我国开展碳排放交易以来,碳价由启动时的每吨48元上涨至每吨90元左右。预计到2030年底碳价将突破200元/吨。

3.1 钢铁煤气低碳利用的经济性

2023年我国钢铁行业二氧化碳排放量在18亿吨左右,当碳税达到200元/吨时,吨钢的碳排放成本将增加350元以上;其中通过二次燃烧钢铁煤气中的一氧化碳和甲烷带来的碳排放量超过8亿吨,因燃烧增加的吨钢碳排放成本将超过160元。风、光、水的绿电发展将给我国能源结构带来革命性的改变,也是一个必然的趋势。使用绿电替代钢化联产电力消耗,发展钢化联产项目将是钢铁煤气最低碳的使用方式。

3.2 钢铁煤气低碳利用的发展方向和展望

钢铁煤气的低碳利用,无论是钢化联产,还是氢能、LNG,或者高炉顶煤气循环,其核心是将煤气的利用价值最大化。钢铁焦炭联合企业或者地理位置接近的钢铁企业、焦化企业可以优先考虑钢-焦-化-氢-LNG的一体化,没有焦化的钢铁企业可以优先考虑只需一氧化碳的化工品(比如甲酸、醋酸)或者高炉炉顶煤气循环路线。

4 总结

钢铁煤气低碳利用是钢铁行业减碳降碳见效最快的路径。钢铁行业的碳税开征之后,煤气发电效益将大幅缩减。钢铁煤气净化-提纯-合成的钢化联产路径技术路线已全部打通,且已有工业案例。通过钢化联产实现钢铁煤气的低碳利用在“双碳”目标的背景下,必将成为钢铁行业绿色发展的重要途径之一。