2024/09/25

886

0. 前言

铅蓄电池是重要的储能产品之一,广泛应用于生活、生产和军事等各个领域。铅蓄电池主要由极板、隔板、壳体、电解液、铅连接条、极柱等部分组成,其中铅是铅蓄电池生产所需的最主要原材料,占其生产成本的70%以上。铅蓄电池使用寿命一般为3~5年,目前中国铅蓄电池每年报废量超过600万t。废铅蓄电池中含有铅、废硫酸等有害物质,属于危险废物,如果处置不当会对环境造成污染,因此需要进行无害化处置及综合回收。

废铅蓄电池回收基本工艺路线主要包括废电池的拆解分选、拆解产物铅膏及铅栅的综合回收。本文对铅蓄电池回收流程进行简述,并重点对富氧侧吹熔池熔炼主工艺在某厂的应用情况进行介绍。

1. 废铅蓄电池回收技术

1.1 拆解工艺

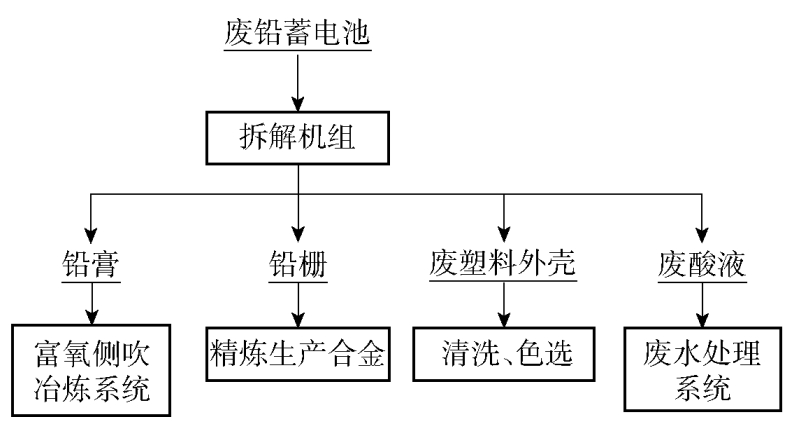

废铅蓄电池拆解主要经历了从人工拆解到小型机械辅助拆解再到大型全自动化机械拆解分选的发展历程。目前,国内大型全自动化机械拆解设备已经达到了国际领先水平,可以高效地对整只废铅蓄电池进行带电破碎、水力分选和清洗回收,拆解后得到废塑料外壳、铅栅、铅膏等主要产物。废塑料外壳经过清洗、色选、破碎和造粒后,可以循环返回蓄电池企业生产电池外壳,实现循环利用。拆解的主要流程如图1所示。

图 1 废铅蓄电池拆解工艺流程

1.2 铅膏回收工艺

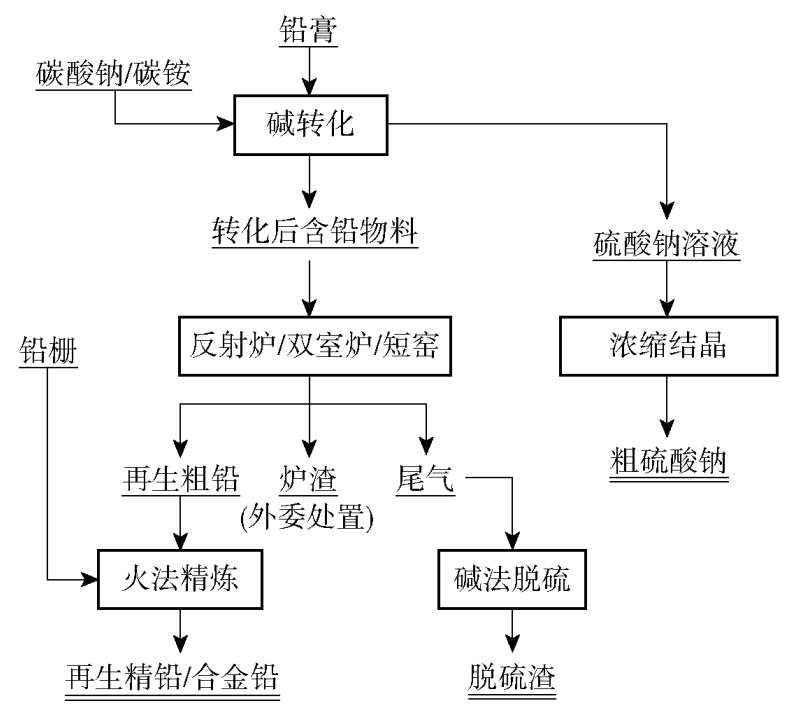

铅膏主要成分是铅及其氧化物、硫酸盐等,具有高铅、低硫、难分解特点,冶炼过程中需要补充大量的热量来维持熔池热平衡,且冶炼产出的烟气中二氧化硫浓度中等,处置成本较高,因此铅膏回收处置难度较大,其高效回收一直是国内外科研工作者重点研究的方向。近些年来,国内外陆续研究出了多种工艺技术路线,包括火法工艺和湿法工艺。其中,火法工艺包括小反射炉、双室炉,转炉、短窑、鼓风炉,富氧熔池熔炼炉(富氧侧吹炉、底吹炉等)综合回收等;湿法工艺包括铅膏直接电解、铅膏转化氧化铅等工艺路线。传统再生铅冶炼流程如图2所示。

图 2 传统再生铅冶炼工艺流程

传统再生铅冶炼流程为短窑、反射炉、鼓风炉炼冶过炼程回收铅膏技术,主要包括铅膏转化、低温熔炼过程,主要化学反应机理见式(1)~(3)。

碱转化过程:

PbSO4+Na2CO3=PbCO3+Na2SO4 (1)

转化铅膏低温熔炼过程:

2PbCO3+C=2Pb+3CO2 (2)

PbO2+C=Pb+CO2 (3)

该技术较成熟,目前国外还有不少企业采用,但该技术冶炼前需要对铅膏进行碱转化预脱硫处理,需要消耗大量的碱,转化液还需要进行处理以回收硫酸钠,且冶炼炉需要使用焦炭作为燃料,综合成本居高不下。由于该技术存在能耗高、床能力低、生产成本高、自动化程度低、烟气量大、硫脱除成本高、环保效果差等问题,国内已逐步淘汰,采用新型冶炼炉型替代。

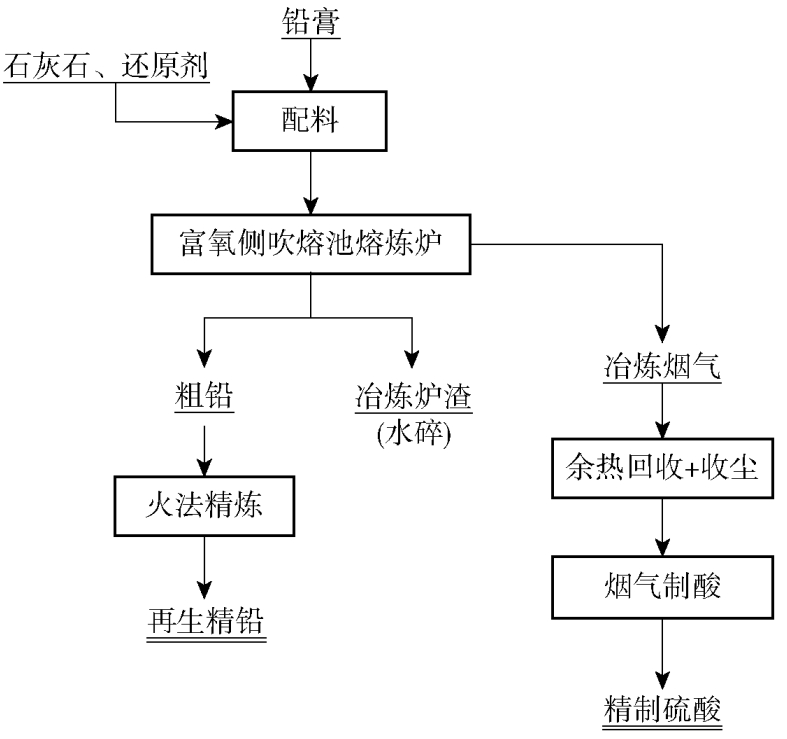

近年来,随着有色金属冶金炉技术的发展,富氧侧吹熔池熔炼技术应用由传统的矿冶炼逐步拓展到各类资源综合利用方面。2012年,湖北某再生铅企业采用富氧侧吹炉处理铅膏取得了成功。该工艺处理铅膏时,不需要对铅膏进行预转化脱硫处理,铅膏经过配料后可直接入炉熔炼,助燃剂和还原剂为氧气浓度70%以上的天然气和无烟煤,熔炼热效率高,产出烟气量少,烟气中二氧化硫浓度高,可以配套烟气制酸装置生产精制硫酸。由于其吨铅生产成本较传统工艺节省50%以上,该工艺迅速在国内得到了广泛的推广应用。其工艺流程如图3所示。

图 3 再生铅富氧侧吹熔池熔炼工艺流程

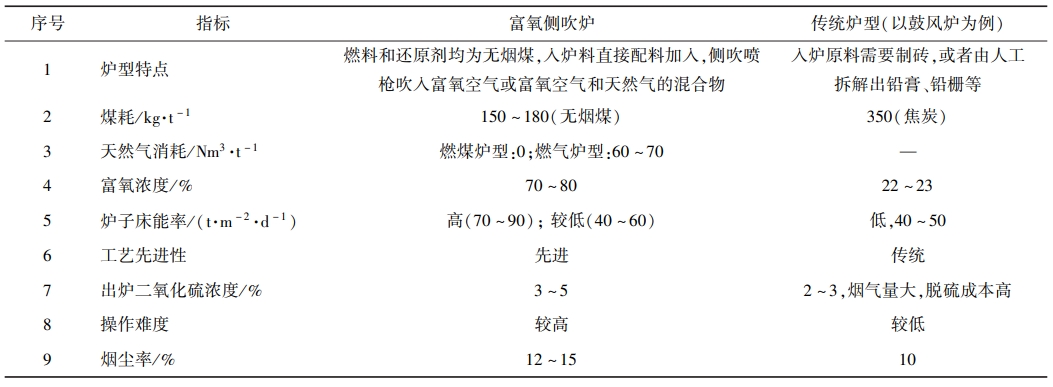

根据国内企业生产实践,本文对目前行业内部分企业的富氧侧吹工艺生产指标进行了统计,并与传统工艺进行对比,结果见表1。

表 1 铅膏回收工艺各项指标对比

2富氧侧吹炉处理铅膏的应用实例

2.1铅蓄电池的主要成分

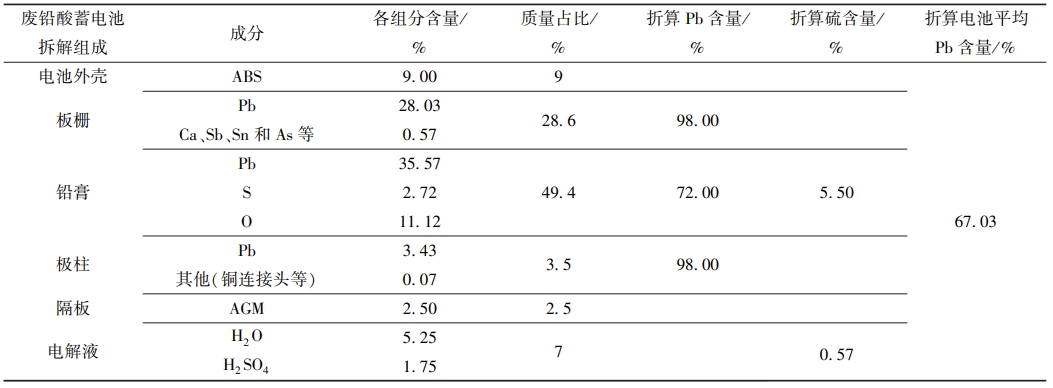

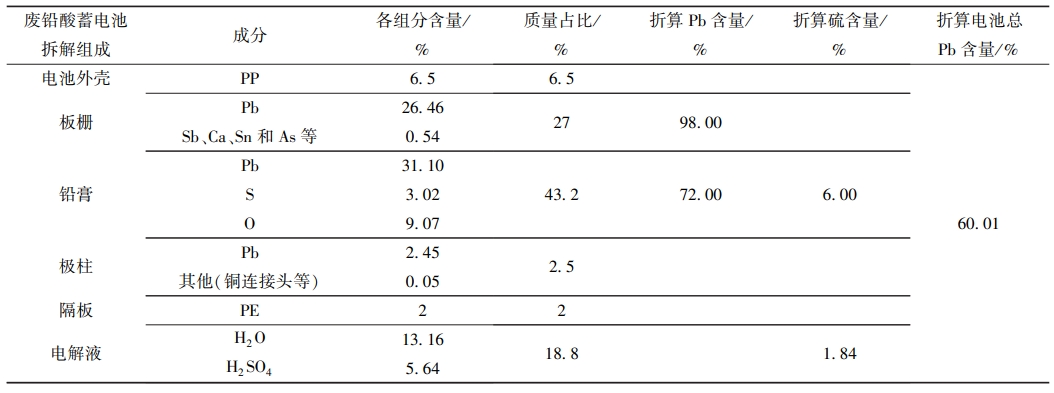

不同类型的废铅蓄电池成分略有区别,本文以常见的电动车电池(ABS电池)和汽车电池(PP电池)为例。拆解后的塑料外壳、板栅、铅膏以及其他组成的主要成分见表2和表3。

表 2 电动车用铅蓄电池典型成分

表 3 汽车用铅蓄电池典型成分

铅膏成分主要为铅及铅的化合物,干燥状态下呈粉状,包括Pb、PbO、PbO2、PbSO4等,其中Pb含量为72%~75%,S含量5%~6%,其余成分主要为氧和其他元素。

2.2处理规模及主要产品

设计规模为处理废铅蓄电池30万t/a,其中电动车电池占比70%,汽车电池占比30%。根据物料平衡计算,主要产品再生精铅产量约为20万t/a,副产品硫酸产量约为3万t/a,废塑料产量约2万t/a。

2.3富氧侧吹熔池熔炼处理铅膏工艺

结合当前国内工艺技术发展情况以及装备制造水平,选择废铅蓄电池全自动化拆解→铅膏富氧侧吹熔池熔炼→粗铅火法精炼的工艺(图3)。该工艺相比传统工艺,具有的优点包括:铅膏可以配料后直接入炉,不需要经过预处理或者制块处理;富氧侧吹熔池熔炼可以实现大规模高效熔炼;配备的余热锅炉可回收冶炼烟气带走的余热;烟气中二氧化硫浓度高,可达4%~5%,可以较低成本生产工业硫酸产品。本项目选择了“一炉两周期”的单炉冶炼工艺,即采用一个冶金炉进行熔炼、还原、放渣等全过程冶炼,通过周期操作,完成铅膏熔化分解、还原粗铅的全过程。生产过程中,粗铅连续放出,冶炼渣周期性外排、水碎粒化。

2.3.1拆解

废电池由六瓣液压抓斗吊起后直接进入破碎系统,破碎系统由两级破碎器和磁力分选器组成。废电池首先进入预破碎锤,进行一级破碎,破碎过程为全密闭操作,过程中不断有水流注入,可以起到清洗塑料部件、防尘降尘和保持破碎机内温度恒定的作用。经一级破碎后的电池碎片将通过振动斜道进入二级破碎系统,其上方装有磁力分离器,可将混入电池中的铁片分离出来。经除铁后的电池碎片进入二级破碎系统继续破碎,尺寸可降至14mm以下。将上述解离料送入不锈钢振动筛组合装置,在水力和振动作用下,膏泥经筛孔与塑料分开,成为筛下料。筛上物料在水力作用下通过斜板分离出大块料与中小块料。经多级处理后,铅栅落入振动筛底部,再输送至精炼工序精炼;塑料壳碎片经过清洗、烘干及光波分色后形成副产品塑料,进行外售。振动筛筛分出的铅膏浆液输送至配料厂房,经压滤机压滤后得到铅膏滤饼,储存在配料仓内。拆解获得的铅膏通过配料系统送至侧吹炉熔炼,铅板栅直接送入低温干燥-火法精炼系统处理,生产铅合金。

2.3.2铅膏冶炼及粗铅火法精炼

铅膏和外购的含铅玻璃、铅渣、铅泥、炼铅烟灰等含铅物料与熔剂、还原剂等经过仓式配料、计量皮带、圆筒制粒机混料制粒后,通过可逆加料皮带从加料口加入富氧侧吹熔炼炉内。冶金炉采取“一炉两周期”操作:在熔炼期,炉内物料与从炉底两侧吹入的富氧空气混合,迅速熔化并发生分解还原反应,生成一次粗铅、高铅渣和烟气;在还原期,停料不停还原剂,调整炉内为还原气氛,产出二次还原粗铅,待还原结束后,打开放渣口放渣。粗铅经过中转锅泵送精炼锅,采用熔析法+碱性精炼法进行火法精炼,铸锭后得到成品再生精铅。

2.3.3烟气制酸脱硫

侧吹熔炼过程中产生的高温烟气(1250~1300℃)夹带少量烟尘,通过膜式水冷壁烟道进入余热锅炉回收,余热生产蒸汽,烟气温度降至350℃后进入多管表面冷却器和布袋除尘器净化,烟气含尘浓度净化至500mg/Nm3以下后,送制酸系统。结合国内冶炼烟气制酸的生产实践和本工程烟气成分特点,烟气净化采用国内成熟可靠的“一级动力波-填料洗涤塔-二级动力波-两级电雾”稀酸洗涤净化工艺。净化工段排出的废酸采用石灰中和反应工艺处理后达标回用。烟气制酸装置按工序分为净化工段、干吸工段、转化工段。

2.4原理

冶炼过程中发生的主要化学反应见式(4)~(10)。

C+O2=CO2 (4)

C+CO2=2CO (5)

PbO+CO=Pb+CO2 (6)

PbSO4=PbO+SO2+0.5O2 (7)

PbSO4+2C=PbS+2CO2 (8)

PbS+Fe=Pb+FeS (9)

2FeS+7/2O2=Fe2O3+2SO2 (10)

冶炼过程中石灰石发生的反应见式(11)。

CaCO3=CaO+CO2 (11)

中和渣返回炉子发生的反应见式(12)。

CaSO4=CaO+SO2+0.5O2 (12)

造渣反应见式(13)~(14)。

Fe2O3+CO=2FeO+CO2 (13)

mFeO+nSiO2+CaO=mFeO·nSiO2·CaO(14)

2.5主要设备选择

2.5.1蓄电池拆解生产线

本项目废蓄电池处理量为30万t/a,按年有效工作时间300d计算,日拆解量为1000t/d,考虑到PP电池和ABS电池对拆解设备要求的不同,设计选用2条拆解生产线,其中PP电池拆解能力为20t/h,ABS电池拆解能力为40t/h。

2.5.2富氧侧吹熔炼炉

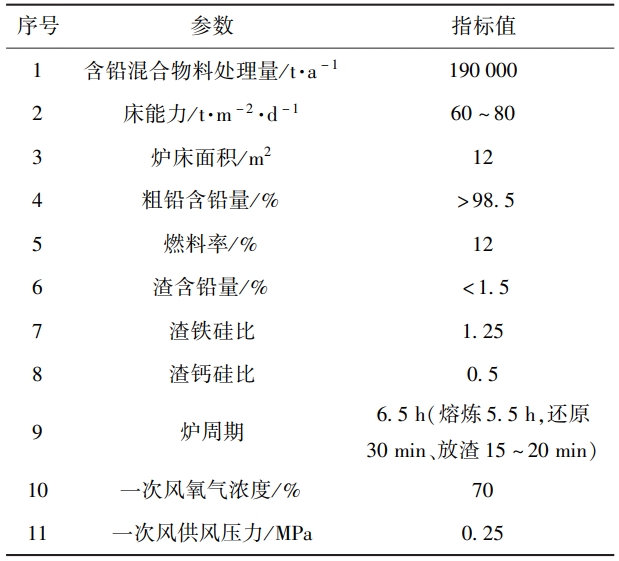

通过计算,需要处理的含铅物料及返料等约为19万t/a,投料速度为32t/h(还原及放渣期间停料),设计选用1台富氧侧吹熔炼炉,助燃剂和还原剂均采用无烟煤,单炉周期操作。

侧吹炉主要技术参数见表4。

表 4 富氧侧吹炉技术参数

富氧侧吹炉由炉缸区、铜水套层、钢水套层等部分组成,烟气出口与配套的余热锅炉直接连接,以回收高温工艺烟气中带走的热量。

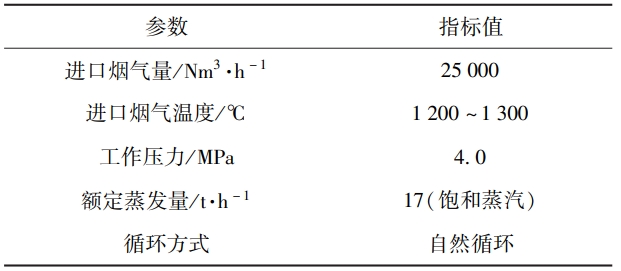

2.5.3余热锅炉

项目采用烟道式余热锅炉,考虑到富氧侧吹炉周期操作烟气量的波动较频繁,设计选用自然循环余热锅炉。余热锅炉主要技术参数见表5。

表 5 余热锅炉主要技术参数

2.5.4收尘设备

锅炉出口烟气温度为350±20℃,根据烟气特性,后续可以采用电除尘或者表面冷却器+布袋两种收尘方法。采用电除尘设备可以在烟气温度和二氧化硫浓度较高的状态下直接运行,收尘效率高,系统阻力小,缺点是如果还原期烟气中CO浓度控制不好,电除尘中气体可能会发生二次燃爆的事故。采用表面冷却器+布袋除尘的方式,可以避免烟气中CO浓度控制不好时的事故风险(尤其是项目投产初期),且布袋收尘效率更高,有利于烟气净化制酸,缺点是系统阻力增大,需要增加风机压头约2000Pa;此外,烟气中二氧化硫浓度达到4%~5%,对多管表面冷却器腐蚀也较严重,导致其寿命较短,一般使用不到一年时间就需要维修更换。

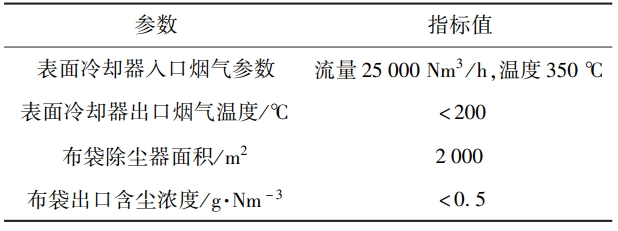

为了尽可能减小试生产过程中的安全风险,最终烟气收尘选择了表面冷却器+布袋除尘的方式。收尘设备主要技术参数见表6。

表 6 收尘设备主要技术参数

3项目运行情况

项目自2020年底投产运行后,在很短时间内即达产达标。日处理废电池量1000t,侧吹炉处理铅膏等含铅物料投料量稳定在40t/h以上,日均产粗铅550t、铅栅合金铅150t、硫酸100t。

技术指标:燃料率<12%,熔剂率<4%;烟尘率<15%,余热锅炉产汽15~16t/h,锅炉出口温度<380℃。熔炼炉渣成分:Pb含量<1.5%,Fe含量30%~35%,SiO2含量25%~30%,CaO含量10%~20%。各项生产指标均较好地达到了设计控制值。

运行数年以来,该企业生产及安全环保各项技术指标均领先于同行,已经成为行业内最具有代表性的再生铅工厂之一。

4结束语及展望

项目投产运行近两年以来,通过生产实践发现,项目还存在一些可以进一步研究和优化的空间。包括:1)冶炼烟气收尘工艺的选择方面,在高腐蚀性环境下,多管表面冷却器的管束寿命不到一年,如改用电除尘器可以取消多管表面冷却器,实现高温除尘;2)收集的冶炼烟尘通过长刮板输送到原料库制粒后再回到原料库储坑,配料时容易在原料库内造成二次扬尘,可以探索收集后就地制粒回炉的可行性,以提高清洁生产水平。

北大先锋是目前国内变压吸附制氧配套富氧侧吹炉最多的供应商。尤其是再生铅领域利用富氧侧吹炉为目前行业内的普遍选择。北大先锋变压吸附制氧装置具有建设周期短、负荷调节灵活,开停车方便,且运行稳定、能耗低、维护成本低等诸多优势,可为再生器领域企业提供强大助力。

本文摘自《绿色矿冶》第39卷 第6期